Рабочие лопатки и диски турбин

Лопатка - это рабочая деталь ротора турбины. Ступень надежно фиксируется под оптимальным углом наклона. Элементы работают под колоссальными нагрузками, поэтому к ним предъявляют самые жесткие требования по качеству, надежности и долговечности.

Применение и виды лопаточных механизмов

Лопаточные механизмы широко применяются в машинах различного назначения. Наиболее часто используют их в турбинах и компрессорах.

Турбина - ротационный двигатель, работающий под действием значительных центробежных сил. Основной рабочий орган машины - ротор, на котором по всему диаметру закреплены лопатки. Все элементы помещены в общий корпус специальной формы в виде нагнетающего и подающего патрубков или сопел. На лопатки подается рабочая среда (пар, газ или вода), приводя в движение ротор.

Таким образом, кинетическая энергия движущегося потока преобразуется в механическую энергию на валу.

Различают два основных вида турбинных лопаток:

- Рабочие - находятся на вращающих валах. Детали передают механическую полезную мощность на присоединенную рабочую машину (часто это генератор). Давление на рабочих лопатках остается постоянным благодаря тому, что направляющие лопатки всю разность энтальпий преобразуют в энергию потока.

- Направляющие - закреплены в корпусе турбины. Данные элементы частично преобразуют энергию потока, благодаря чему вращение колес получает тангенциальное усилие. В турбине разница энтальпий должна быть понижена. Это достигается путем уменьшения числа ступеней. Если установить слишком много направляющих лопаток, то срыв потока будет угрожать ускоренному потоку турбины.

Методы изготовления турбинных лопаток

Турбинные лопатки изготавливают методом литья по выплавляемым деталям из высококачественного металлопроката. Используют полосу, квадрат, допускается применение штампованных заготовок. Последний вариант предпочтителен на крупных производствах, так как коэффициент использования металла достаточно высок, а трудозатраты - минимальны.

Лопасти турбин проходят обязательную термическую обработку. Поверхность покрывается защитными составами против развития коррозионных процессов, а также специальными составами, повышающие прочность механизма при работе в условиях высокой температуры. Например, никелевые сплавы практически не поддаются механической обработке, поэтому методы штамповки для производства лопаток не подходят.

Современные технологии подарили возможность производства турбинных лопаток методом направленной кристаллизации. Это позволило получить рабочие элементы с такой структурой, которую практически невозможно сломать. Внедряется метод изготовления монокристальной лопасти, то есть из одного кристалла.

Этапы производства турбинных лопаток:

- Литье или поковка. Литье позволяет получать лопатки высокого качества. Поковка производиться по спец заказу.

- Механическая обработка. Как правило, для механической обработки применяются токарно-фрезерные автоматизированные центры, например, японский комплекс Mazak или же на фрезерные обрабатывающие центра, такие как MIKRON швейцарского производства.

- В качестве финишной обработки применяют только шлифование.

Требования к лопаткам турбин, применяемые материалы

Лопатки турбины эксплуатируются в условиях агрессивной среды. Особо критична высокая температура. Детали работают под напряжением на растяжение, поэтому возникают высокие деформирующие усилия, растягивающие лопатки. Со временем детали касаются корпуса турбины, машина блокируется. Все это обуславливает применение материалов высочайшего качества для изготовления лопаток, способные выдерживать значительные нагрузки при крутящем моменте, а также любые усилия в условиях высокого давления и температуры. Качеством лопаток турбины оценивается общая эффективность агрегата. Напомним, что высокая температура необходима для повышения КПД машины, работающей по циклу Карно.

Лопатки турбины - ответственный механизм. Благодаря нему обеспечивается надежность работы агрегата. Выделим основные нагрузки во время работы турбины:

- Возникают большие окружные скорости в условиях высокой температуры в паровом или газовом потоке, которые растягивают лопатки;

- Формируются значительные статические и динамические температурные напряжения, не исключая и вибрационные нагрузки;

- Температура в турбине достигает 1000-1700 градусов.

Все это предопределяет применение высококачественных жаропрочных и нержавеющих сталей для производства лопаток турбин.

Например, могут быть использованы такие марки как 18Х11МФНБ-ш, 15Х11МФ-ш, а также различные сплавы на основе никеля (до 65%) ХН65КМВЮБ.

В качестве легирующих элементов в состав такого сплава дополнительно вводят следующие компоненты: 6% алюминия, 6-10% вольфрама, тантала, рения и немного рутения.

Лопаточный механизм должен обладать определенной теплостойкостью. Для этого в турбине делают сложные системы охлаждающих каналов и выходных отверстий, которые обеспечивают создание воздушной пленки на поверхности рабочей или направляющей лопатки. Раскаленные газы не касаются лопасти, поэтому происходит минимальный нагрев, но сами газы не остывают.

Все это повышает КПД машины. Охлаждающие каналы формируются при помощи керамических стержней.

Для их производства применяют оксид алюминия, температура плавления которого достигает 2050 градусов.

Если вы хотите заказать изготовление турбинных лопаток, перейдите по этой ссылки

Лопаточный аппарат турбины состоит из неподвижных направляющих и подвижных рабочих лопаток и предназначен для наиболее полного и экономичного преобразования потенциальной энергии пара в механическую работу. Направляющие лопатки, установленные в корпусе турбины, образуют каналы, в которых пар приобретает необходимую скорость и направление. Рабочие лопатки, расположенные на дисках или барабанах ротора турбины, находясь под действием давления пара, возникающего в результате изменения направления и скорости его струи, приводят вал турбины во вращение. Таким образом, лопаточный аппарат является наиболее ответственной частью турбины, от которого зависит надежность и экономичность ее работы.

Рабочие лопатки имеют разнообразную конструкцию. Нa рис. 17 показана лопатка простого типа, состоящая из трех частей: хвоста или ножки 2, с помощью которых лопатку крепят в ободе диска 1 , рабочей части 4 , находящейся под действием движущейся струи пара, и вершины 6 для закрепления ленточного бандажа 5, которым связывают лопатки с целью создания достаточной жесткости и образования канала между ними. Между ножками лопаток устанавливают промежуточные тела 3. Чтобы предотвратить возникновение температурных напряжений при прогреве и охлаждении турбины, бандажом связывают отдельные группы лопаток, оставляя зазор между бандажами 1—2 мм.

Задняя сторона лопатки называется спинкой; грань со стороны входа пара называется входной кромкой, а грань со стороны выхода пара — выходной кромкой лопатки. Поперечное сечение лопатки в пределах ее рабочей части называется профилем лопатки. По профилю различают активные и реактивные лопатки (рис. 18). Угол ? 1 называется входным, а угол ? 2 — выходным углом лопатки. У активных лопаток турбин прежней постройки (рис. 18, а) профиль почти симметричный, т. е. входной угол мало отличается от выходного. В реактивных лопатках (рис. 18, б ) профиль несимметричный, выходной угол значительно меньше входного. Для повышения эффективности работы лопаток входные кромки профилей закругляют, а каналы, образованные профилями, выполняют сходящимися. Современные профили активной и реактивной лопаток с обтекаемой входной кромкой показаны на рис. 18, в и г .

Основные характеристики профиля лопаток следующие:

— средняя линия профиля — геометрическое место центров окружностей, вписанных в профиль;

— геометрические углы: входа ? 1 л — угол между касательной к средней линии при входе и осью решетки; ? 2 л — то же при выходе;

— углы входа и выхода потока пара: ? 1 — угол между направлением потока пара при входе на рабочую лопатку и осью; ? 2 — то же при выходе;

— угол атаки i — угол между направлением потока пара при входе на рабочую лопатку и касательной к входной кромке по средней ЛИНИИ, Т. е. i = ? 1л – ? 1 ;

— хорда профиля b — расстояние между концами средней линии;

— угол установки ? У — угол между хордой профиля и осm. решетки;

— ширина профиля В — размер лопатки по направлению оси турбины;

— шаг t — расстояние между сходственными точками соседних профилей.

Входная кромка современных профилей направляющих и рабочих лопаток малочувствительна к отклонению угла потока на входе. Это позволяет при расчете профиля лопатки допустить углы атаки до 3—5° в любом сечении по высоте лопатки. Входную кромку профилей лопаток при дозвуковой скорости делают толстой и тщательно закругляют, что снижает вихревые потери на входе в канал и повышает вибрационную, коррозионную и эрозионную стойкость лопаток. Такая форма входной кромки обеспечивает на переменных режимах меньшее влияние изменения угла атаки на к. п. д. лопатки, а также более полное использование входной энергии ступеней.

Геометрические характеристики активных и реактивных профилей рабочих и направляющих лопаток приводится в нормалях для лопаток судовых турбин (табл. 1, 2).

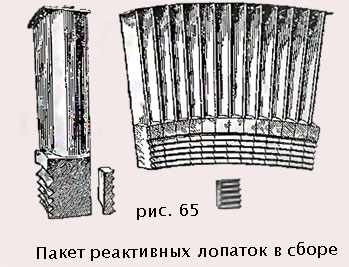

Размеры лопаток колеблются в широких пределах. В судовых турбинах высота лопаток первых ступеней ТВД небольшая (от 10 мм), а последних ступеней ТВД достигает 400 мм. Ширина лопаток может быть 14—60 мм. Для уменьшения веса и снижения напряжений от центробежных сил длинным лопаткам придают ширину и толщину, постепенно уменьшающуюся от ножки к вершине. На длинных лопатках бандаж обычно не ставят, а для получения большей жесткости лопатки скрепляют связной проволокой в пакеты по 5—10 лопаток.

По способу изготовления лопатки можно разделить на две группы:

1) изготовленные штамповкой из листового материала (толщиной 1—2 мм) или из прокатанных профильных полос (светло- катаных профилей); промежуточные вставки для этих лопаток выполняются отдельно;

2) изготовленные как одно целое с промежуточными вставками путем фрезерования катаных, тянутых, кованых или литых заготовок.

На рис. 17 показаны лопатки, выполненные из прокатанных профильных полос с отдельными вставками. Механическая обработка таких лопаток сводится к фрезерованию ножки и вершины. Эти лопатки имеют постоянный профиль и применяются для небольших окружных скоростей. Для повышенных окружных скоростей используют полуфрезерованные лопатки из более толстых холоднокатаных профильных полос. В таких лопатках вставка частично выполняется заодно с ними и спинка фрезеруется.

Па рис. 19 изображены различные конструкции цельнофрезерованных лопаток, изготовленных совместно со вставками из горячекатаной полосовой стали прямоугольного и ромбического сечений. Перевязка лопаток (рис. 19, а) осуществляется бандажной лентой. Для больших окружных скоростей лопатку изготовляют как одно целое с бандажной полкой (рис. 19, б ). Смыкаясь, полки образуют сплошное кольцо—бандаж. Как уже отмечалось выше, ширина и толщина длинных лопаток постепенно уменьшается от ножки к вершине (рис. 19, в). Для обеспечения безударного входа пара по всей высоте длинные лопатки иногда выполняют с переменным профилем, у которых угол входа постепенно увеличивается. Такие лопатки называются винтовыми.

По способу крепления на дисках или барабанах различают лопатки двух типов:

1) с погруженной посадкой, у которых хвосты заведены внутрь специальных выточек в ободе диска или барабана;

2) с верховой посадкой, у которых хвосты надеты верхом на гребень диска и закреплены.

На рис. 20 показаны наиболее распространенные формы лопаточных хвостов.

Хвосты 3—11 применяют для крепления направляющих и рабочих лопаток. Хвосты типа 6 используют в современных турбинах сухогрузных судов и танкеров. Хвост 11 делают примерно такой же ширины, что и рабочую лопатку, его применяют для крепления реактивных лопаток. Крепление с верховой посадкой целесообразно для длинных лопаток, подвергающихся действию значительных усилий.

Лопатки с погруженной посадкой крепят также в индивидуальных осевых канавках с помощью сварки. Эти крепления обеспечивают замену любой из лопаток, а также позволяют получить лучшие вибрационные характеристики и наименьший вес лопаток и диска. Крепление лопаток на диске при помощи сварки показано на рис. 21. Плоский хвост 2 лопатки 1 входит в канавку обода диска и приваривается к нему с двух сторон. Для большей прочности лопатки дополнительно скрепляют с диском заклепками 3 и в верхней части сваривают попарно бандажными полками 4. Крепление при помощи сварки повышает точность установки лопаток, упрощает и снижает затраты на их сборку. Приварка лопаток находит применение в газовых турбинах.

Для установки лопаточных хвостов на окружности лопаточного венца обычно делают один-два выреза (замковое отверстие), закрываемые замком. При креплении лопаток с верховыми хвостами типа ЛМЗ в индивидуальных прорезях и с помощью сварки замковые отверстия и замки не требуются.

Обычно лопатки набирают с двух сторон замкового отверстия независимо от количества замков. На рис. 22 изображены некоторые конструкции замков.

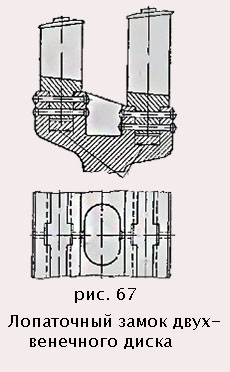

На рис. 22, а в районе замка срезаны заплечики обода диска (показаны пунктиром), удерживающие Т-образный хвост. Лопатки, примыкающие к замковой вставке, во многих конструкциях прошиты штифтами и припаены к своим промежуточным вставкам. Замковую вставку забивают между прилегающими лопатками. Через имеющееся в щеке диска отверстие сверлят отверстие в замковой вставке, в которое и забивают заклепку. Концы заклепки расклепывают. На рис. 22, б замок представляет собой вставку 2, закрывающую боковой вырез в ободе диска и прикрепленную винтами 1 . На рис. 22, в показан замок двухвенечного колеса. Вырез для установки замковых лопаток 1 делают в средней части обода диска между лопаточными канавками. Замковые лопатки крепят двумя планками 2, разгоняемыми клином 4, который крепится к ободу винтом 3. К недостаткам приведенных конструкций замков следует отнести ослабление обода вырезами и отверстиями для винтов. На рис. 22, г показан замок с расклинкой конструкции ЛМЗ. Замковые лопатки 2 и 3 изготовляют с выступами внизу, заходящими под хвосты соседних лопаток 1 и 4. После установки подкладки 7, стального клина 6 и подгонки замковой вставки 5, имеющей вырез в нижней части, вставку загоняют между замковыми лопатками.

Замок, конструкция которого показана на рис. 22, д, применяют для реактивных лопаток. Замковый вырез в ободе отсутствует. Лопатки с хвостовиками зубчикового типа заводят в паз ротора в радиальном направлении. Затем поворачивают на 90° с таким расчетом, чтобы зубчики входили в соответствующие канавки в ободе, и перемещают по окружности до места установки. После установки всех лопаток заводят замковую вставку, состоящую из двух частей 1 и 4, разгоняемых клипом 3. Клин удерживается отчеканенными выступами 2.

Хвостовики верхового типа позволяют получить сравнительно простую конструкцию замков. На рис. 22, е показан замок для хвостовика типа обратный молот. Замковая лопатка 5 имеет хвостовик с плоской прорезью, который надевается на реборд 4 обода 1 диска и крепится к нему, заклепками 3 . В месте установки замковой лопатки заплечики 2 (показаны штриховой линией) срезаны.

Лопатки турбины под действием парового потока пара из сопел могут совершать колебания: 1) в плоскости вращения диска — тангенциальная вибрация; 2) в плоскости, перпендикулярной вращению диска,— осевая вибрация; 3) крутильные. Осевая вибрация лопаток связана с вибрацией дисков. Крутильные колебания лопаток характеризуются интенсивными колебаниями их вершин.

Надежность работы лопаточного аппарата зависит от величины и характера вибраций, возникающих как в лопатках, так и в дисках, па которых они закреплены. Кроме того, лопатки, являясь упругими телами, способны вибрировать с собственными частотами. Если собственная частота колебаний лопаток равна или кратна частоте внешней силы, вызывающей эти колебания, то возникают так называемые резонансные колебания, не затухающие, а непрерывно продолжающиеся до прекращения действия силы, вызывающей резонанс, или до изменения ее частоты. Резонансные колебания могут вызвать разрушение рабочих лопаток и дисков. Чтобы избежать этого, облопаченные диски современных крупных турбин до установки на вал подвергают настройке, посредством которой изменяется частота их собственных колебаний.

В целях борьбы с вибрацией лопатки скрепляют в пакеты бандажной лентой или проволокой. На рис. 23 показано крепление лопаток связной проволокой, которую пропускают через отверстия в лопатках и припаивают к ним серебряным припоем. Как и бандажная лента, проволока но окружности состоит из отдельных отрезков длиной от 20 до 400 мм, между которыми возникают тепловые зазоры. Диаметр связной проволоки в зависимости от ширины лопатки принимают 4—9 мм.

Для уменьшения амплитуды колебаний пакетов между ними ставят демпферную проволоку 2 (мостик), ее припаивают к двум- трем крайним лопаткам одного пакета, и она свободно проходит через концевые лопатки соседнего сегмента. Возникающее трение проволоки о лопатки при вибрации пакета уменьшает амплитуду колебаний. С помощью отверстий 1 упрощается установка мостика. Материал для изготовления лопаток должен обладать достаточной стойкостью при высокой температуре и хорошей механической обрабатываемостью, быть коррозионно и эрозионно устойчивым. Лопатки, работающие при температуре пара до 425° С, изготовляют из хромистых нержавеющих сталей марок 1X13 и 2X13 с содержанием хрома 12,5—14,5%. При более высоких температурах (480—500° С) используют хромоникелевые нержавеющие стали с содержанием никеля до 14%. Лопатки, работающие при температуре пара 500—550° С изготовляют из аустенитных сталей ЭИ123 и ЭИ405 с содержанием никеля 12—14% и хрома 14—16%. Литые лопатки выполняют из стали 2X13. Материалом для вставок служит углеродистая сталь марок 15, 25 и 35, для бандажной ленты, связной проволоки, заклепок к лопаткам и заклепок замков — нержавеющая сталь 1X13.

Для пайки бандажных лент и связной проволоки применяют серебряный припой марок ПС Р 45 и ПС Р 65 с содержанием серебра соответственно 45 и 65%.

Рабочие лопатки являются ответственнейшими деталями, поломка которых почти неминуемо влечет за собой серьезную аварию турбины. Работа лопаток протекает в очень тяжелых условиях (высокая и переменная температура, переменное действие струи пара, действие центробежной силы и т. д.); поэтому к конструкции лопаток, материалу, изготовлению и монтажу их предъявляются особо высокие требования.

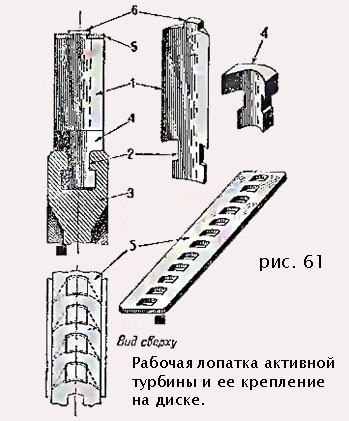

Лопатка обычного типа состоит из рабочей части 1 (рис. 61) и хвоста (ножки), который вставляется в паз соответствующей формы, проточенный в ободе диска 3. Между хвостами соседних лопаток в паз закладываются промежуточные тела 4, устанавливающие точное расстояние между лопатками и фиксирующие положение лопаток в пазу. Для того чтобы придать лопаточному венцу достаточную жесткость, лопатки связывают друг с другом посредством ленточного бандажа 5; он же способствует уменьшению утечек пара мимо рабочих лопаток. Для закрепления бандажа служат шипы 6, входящие в соответствующие им отверстия в бандаже; после установки бандажа шипы расклепывают, а иногда соединение еще пропаивают серебряным припоем. Бандаж разрезают на несколько частей, оставляя между ними зазоры величиной 1-2 мм для свободного температурного удлинения.

Задняя (выпуклая) сторона лопатки называется спинкой; кромка со стороны входа пара называется входной, а со стороны выхода пара - выходной кромкой лопатки.

Вместо ленточного бандажа нередко применяют проволочный, скрепляя (прошивая) лопатки группами по 6-20 шт стальной или латунной проволокой, пропущенной сквозь отверстия в лопатках и припаянной серебряным припоем.

Материал бандажей должен быть выбран с большой осмотрительностью; многие материалы не выдерживают пробивания дыр для расклепываемых шипов лопаток, и в уголках этих дыр образуются тончайшие трещины, которые в эксплуатации увеличиваются и могут привести к разрыву бандажа.

В свою очередь шипы лопаток при неумелом расклепывании также могут служить причиной отрыва бандажа, так как материал шипа от наклепа становится более хрупким и в углах легко могут возникнуть трещины, после чего шип отламывается от лопатки.

Чаще всего бандажные ленты изготовляют из 5%-ной никелевой стали или из нержавеющей стали.

Проволочные и ленточные бандажи, припаиваемые к лопаткам, делаются хрупкими от перегревания при пайке, так же как сильно нагретые места лопаток, вследствие чего нужно пользоваться только не очень тугоплавкими припоями и не нагревать спаиваемые места больше, чем необходимо; несколько употребительных рецептов припоев мы даем ниже.

| Медь, % | Цинк, % | Серебро, % | Температура плавления, о С |

| 40 | 35 | 25 | 765 |

| 30 | 25 | 45 | 720 |

При пайке применяется флюс состава: фтористый калий водный 60%, борная кислота 40% или фтористый калий безводный 43%, борная кислота 57%.

Лопатки изготавливают штамповкой ил листового материала или же фрезерованием из целого куска металла или из соответствующего светлокатаного профиля. Лопатки современных турбин выполняют обычно из нержавеющей или, реже, никелевой стали. Лопатки реактивных турбин старых конструкций, работающие при низких температурах пара и невысоких окружных скоростях, часто выполняли из латуни или при повышенных температурах из монель-металла, удовлетворительно переносящего действие высоких температур, не ржавеющего и имеющего хорошие механические качества.

Длины лопаток в современных турбинах применяются от 5 до 1050 мм (лопатки последней ступени турбины).

Для обеспечения безударного входа пара на лопатку по всей ее высоте приходится учитывать увеличение окружной скорости от хвоста лопатки к периферии, а также влияние центробежной силы, отжимающей частицы пара к периферии лопаточного венца. Условия безударного входа требуют постепенного увеличения входного угла лопатки от хвоста к вершине, то есть, иными словами, закрутки лопаток.

Лопатки, спроектированные для безударного входа пара по всей их высоте, называются винтовыми. Такие лопатки применяются главным образом в последних ступенях мощных современных турбин.

Наиболее напряженным местом лопатки, чаще всего подвергающимся излому, является ее хвост. Для того чтобы повысить прочность лопаток турбины, их часто выполняют с утолщенными хвостами, играющими одновременно роль промежуточных тел. Такие лопатки показаны на (рис. 68); они имеют еще ту особенность, что функции бандажа выполняет загнутый конец, упирающийся в соседнюю лопатку, что создает достаточно жесткую систему.

Лопатки реактивных турбин вводят хвостами в пазы, проточенные в теле барабана ротора. Промежуточные тела, если они имеются, после установки подчеканивают. В некоторых случаях лопатки имеют в нижней части уступы, которые заходят под промежуточные тела; этим лопатки удерживаются от вылетания из паза при работе.

Иногда лопатки вставляют в пазы не по одной, а целыми заранее собранными пакетами-секциями (рис. 65)

Лопатки активных турбин чаще всего имеют хвосты в виде перевернутой буквы Т (рис. 61), входящие в выточку (паз) той же формы по окружности диска турбины. Хвост лопатки заводится в выточку через уширение , в которое затем вставляется специальный замок .

На (рис. 67) изображены замки для двухвенечных дисков турбин ЛМЗ, закрепленных заклепками из хромомолбденовой стали

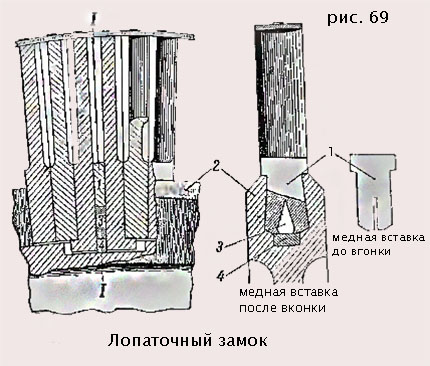

На (рис. 69) показан замок с расклинкой; медный вкладыш 1, прорезанный посредине, загоняется в уширение выточки диска 2, в которое заранее вставлены замковые лопатки, подкладка 4 и клин 3. Вкладыш раздвигается клином, входящим в него, и заполняет всю расширяющуюся книзу выточку. Очевидно, что соединение это неразборное, и для удаления замка вкладыш нужно вырубать.

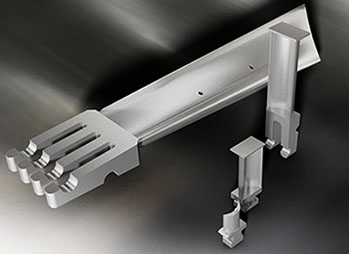

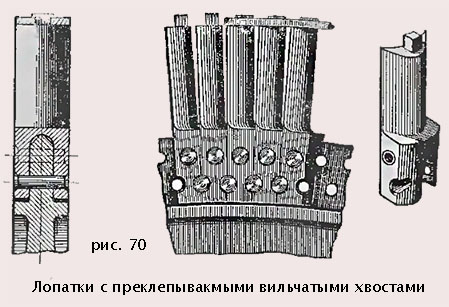

Некоторые заводы предпочитают приклепывать лопатки к диску, для чего лопатки выполняют с так называемым вильчатым хвостом (рис. 70), сделанными заодно с промежуточным телом. Каждая лопатка крепится несколькими точно пригнанными заклепками; способ этот дает возможность сменить поврежденную лопатку или пакет лопаток, связанных бандажом, нет трогая остальных, что можно рассматривать как некоторое преимущество при ремонтных работах.

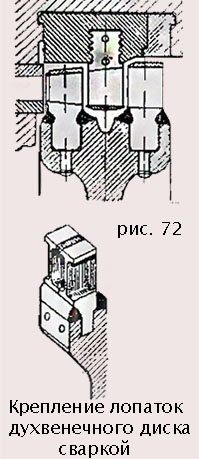

В настоящее время некоторые заводы применяют сварку для крепления лопаток первых ступеней турбин высокого давления. При этом лопатки не только привариваются к диску с двух сторон, но и свариваются попарно (рис. 72).

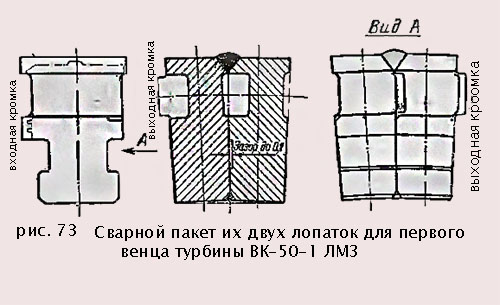

На двухвенечных дисках новых турбин высокого давления применяют папарную сварку лопаток внизу хвоста и по бандажу, изготовленному заодно с лопатками, что значительнго увеличило прочность лопаточного аппарата, но посадка на диск оставлена прежняя (рис. 73)

При частичном или полном перелопачивании диска турбины нужно иметь в виду, что при изготовлении на заводе лопатки получаются не точно одинаковых размеров, а следовательно, и различного веса. Поэтому, для того чтобы после облопачивания получить уравновешенный диск, нужно взвесить перед облопачиванием каждую лопатку и подобрать из них группы одинакового веса, которые и устанавливать с диаметрально противоположных сторон диска. Лопатки, имеющие слишком большое отклонение от нормального веса, должны быть отбракованы. Несоблюдение этого требования затрудняет балансировку диска после облопачивания.

Поделиться "рабочие лопатки паровых турбин"

- Google+

- VKontakte

В статье описаны различные конструктивные особенности лопаток паровых турбины.

рабочие лопатки турбин

Лопатки изготавливаются за одно целое с участком бандажа и поступают на сборку в виде шкета из двух лопаток, сваренных между собой по бандажу и хвосту. При наборке лопаток на диск между бандажами каждой пары лопаток выдерживается зазор от 0,3 до 0,8 мм.

облопачивание ступеней скорости

- 1 - рабочие и направляющие лопатки ступеней скорости

- 2 и 3 – пакет рабочих лопаток

- 4 и 5 – пакет замковых лопаток

- 6 – вид сверху на бандажи сварных пакетов рабочих лопаток с замковым пакетом

- 7 – положение хвостов лопаток в пазу диска и следы краски при пригонке пакетов лопаток между собой

- 8 и 9 – хвосты замковых лопаток

Заведенные в пазы диска эти лопатки, изготовленные из аустенитной стали, обладающей большим коэффициентом теплового расширения, чем материал ротора, могут иметь незначительную качку. Иногда для исключения качки под каждый пакет отдельными кусками подкладывается лента из мягкой стали (размер ленты 23 X 2 мм), причем лента пригоняется таким образом, чтобы хвосты плотно прилегали снизу к щекам диска в местах, указанных на поз. 7.

Хвосты лопаток между отдельными пакетами пригоняются по краске так, чтобы расположение отпечатков соответствовало показанному на поз. 7. Не допускаются зазоры между двумя пакетами в заштрихованных местах. В середине же между заштрихованными местами зазор составляет до 0,1 мм.

Каждый ряд лопаток имеет два замковых пакета (поз. 4 и 5). Хвосты замковых лопаток ступени скорости и их крепление на диске с помощью заклепок показаны на поз. 8.

Для получения наибольшей плотности хвосты лопаток замковых пакетов тщательно припиливаются к поверхности хвостов соседних пакетов и сажаются на место втугую ударами молотка. Боковой зазор между лопатками и щеками диска должен составлять 0,02—0,05 мм. Максимальное отклонение от шага замкового пакета не должно превосходить 2 мм.

Каждый замковый пакет крепится четырьмя заклепками из стали 25ХМФА, как показано на поз. 4 и 8, причем края отверстий после плотной установки заклепок подчеканиваются.

После наборки на колесо лопаток ступени скорости производится механическая обработка бандажей и гребешков уплотнений.

Лопатки ступени скорости изготавливаются из аустенитной стали марки ЭИ-123. Они работают в тяжелых условиях как в отношении высокой температуры, так и нагрузки (вследствие парциального подвода пара в. д.). Поэтому при ревизиях турбин надлежит тщательно проверять их состояние. Магнитная проба для лопаток из аустенитной стали неприменима, так как эта сталь немагнитна. Поэтому контроль лопаток должен производиться с помощью осмотра через лупу и в случае необходимости — путем травления.

Лопатки регулирующей ступени давления турбин типа ВР-25, так же как и лопатки регулирующих ступеней скорости, изготавливаются за одно целое с примыкающим к ним участком бандажа и поступают на сборку в виде пакета из двух сваренных между собой лопаток. Сварка производится по стыку участков бандажа и по периметру хвостов лопаток (за исключением участка канала между лопатками). Характер крепления лопаток регулирующей ступени на диске и материал лопаток те же, что в ступенях скорости турбин высокого давления.

Лопатки постоянного сечения

Лопатки постоянного сечения с Т-образным хвостом цельно-фрезерованные и с отдельными промежуточными телами (поз. 10 — 11). Эти лопатки применяются для первых ступеней давления всех турбин. Они имеют на вершине шипы, с помощью которых прикрепляется ленточный бандаж. Хвосты лопаток пригоняются друг к другу по краске, причем припиливается сторона внутреннего конуса.

лопатки ступеней давления

- 10 – лопатки ступеней давления с Т-образными хвостами, с отдельными промежуточными телами и цельнофрезерованные

- 11 – лопатки с Т-образным хвостом и замком для щек диска

- 12 – пригонка лопаток к промежуточным телам

- 13 и 14 – хвостовая часть замковых лопаток с отдельными промежуточными телами

- 15 – следы краски при пригонке между собой цельнофрезерованных лопаток

- 16 – хвостовая часть цельнофрезерованной замковой лопатки

- 17 – следы краски при пригонке между собой лопаток с замком для щек диска

- 18 – хвостовая часть замковой лопатки

Расположение отпечатков краски должно соответствовать заштрихованным местам поз. 15 для лопаток ступеней, следующих за пятой, и по всей поверхности хвоста для предыдущих ступеней. Не допускается наличие зазора в местах, заштрихованных на этом эскизе. В середине между несоприкасающимися частями хвостов допускается зазор до 0,1 мм.

Посадка лопаток в диски должна быть плотная, без качки, но двигаться по пазу лопатки должны от легких ударов молотком.

В каждом диске имеется две замковых лопатки, посадка и крепление которых с помощью заклепок показаны на поз. 16.

Для получения наибольшей плотности наборки хвосты замковых лопаток тщательно пришпиливаются к поверхностям хвостов сосед них лопаток и сажаются на место втугую ударами молотка. Максимальное отклонение шага для замковых лопаток не должно превышать 1 - 1 мм. К щекам дисков замковые лопатки пригоняются с боковым зазором, показанным на поз. 16.

Отклонение набранного количества лопаток от расчетного при перелопачиваниях (что может иметь место за счет отклонения в толщинах хвостов запасных лопаток) допускается в пределах до 1 % от числа лопаток.

Бондажная лента

После наборки лопаток на диск на лопатки надевается бандажная лента в виде отдельных сегментов. Бандажная лента должна надеваться на шипы без значительных усилий, от легких постукиваний молотком. Прилегание ленточных бандажей к торцам лопаток должно быть плотным, максимальный допускаемый зазор 0,1 мм.

Температурные зазоры между сегментами бандажа составляют 0,3— 1 мм для первых ступеней и 1—1,5 мм для последних. Бандаж должен быть заострен со стороны впуска пара.

После надевания бандажа на лопатки шипы расклепываются по периметру, причем должно быть обращено самое тщательное внимание на то, чтобы не подвергать шипы излишним ударам, могущим вызвать наклеп и трещины у их основания.

Бандажная лента при перелопачивании должна накладываться на лопатки таким образом, чтобы замковые лопатки располагались не у краев бандажа. В отдельных ступенях ЛМЗ для повышения жесткости соединения бандажа с лопатками применяет припайку бандажных сегментов к лопаткам серебряным припоем.

В случае перелопачивания на станциях, нужно иметь в виду, что после закрепления бандажа на лопатках производится его обработка, выражающаяся в том, что края бандажа протачиваются для получения заострения (см. выше) и необходимой величины свеса над кромкой лопатки. Свес бандажей над входной кромкой должен составлять 1,25—1,0 мм, а над выходной кромкой 0,75—0,5 мм, причем эти величины надо замерять от кромки наиболее выступающей лопатки.

В первых ступенях турбин применяются также лопатки постоянного сечения с Т-образным хвостом и отдельными промежуточными телами (поз. 10). Лопатки этого типа изготавливаются из светлокатаной профильной нержавеющей стали, причем хвосты Т-образного профиля фрезеруются. Промежуточные тела изготавливаются из мягкой углеродистой стали.

В облопаченном диске прилегание лопаток к промежуточным телам должно быть плотное (щуп 0,05 не проходит) по середине профиля на 1/3 ширины, у кромок допускается зазор до 0,1 мм. В каждом диске имеются два диаметрально противоположных выреза для замков лопатки, прилегающие к замкам, по одной с каждой стороны, должны быть припаяны серебряным припоем к соседним промежуточным телам по всей площади их соприкосновения. Кроме того, их прошивают штифтом, как показано на поз. 13.

Замковые лопатки должны быть плотно пригнаны к смежным с ними лопаткам, причем максимально допускаемое отклонение от шага +1 мм. К пазу диска замковые лопатки тщательно пригоняются с зазором 0,05—0,1 мм по ширине (как показано на поз. 14 фиг 31).

В турбине ВК-100-2 для седьмой и десятой ступеней применяются лопатки постоянного сечения с Т-образным хвостом и замком для щек диска, как показано на поз. 17.

Для этих лопаток сохраняются все выше-приведенные указания относительно посадки на диск; дополнительно следует иметь в виду, что зазор в замке для щек диска должен быть таким, как указано на поз. 17, а зазор при посадке замковой лопатки таким, как показано на поз. 18.

Лопатки постоянного сечення с вильчатым хвостом

Для длинных лопаток применяется вильчатый хвост с креплением на диске с помощью заклепок. Лопатки такого типа показаны на поз. 19. Они снабжены наклонным ленточным бандажом и прошиты скрепляющей проволокой.

лопатки последних ступеней

- 19 – лопатка постоянного сечения с вильчатым хвостом

- 20 – двухъярусная лопатка регулирующей ступени отбора с поворотной диафрагмой

- 21 и 27 – лопатки переменного сечения с вильчатым хвостом

- 22 – пригонка вильчатых хвостов по колесу

- 23 – пригонка хвостов лопаток между собой по радиальному конусу

- 24 – стык сегментов скрепляющей проволоки

- 25 – соединение сегментов скрепляющей проволоки трубчатого сечения в последних ступенях

- 26 – припайка стеллитовых пластин к входной кромке последних ступеней

- 27 – лопатка последней ступени турбин ВК-100-2 и ВК-50-1

Хвосты лопаток также пригоняются друг к другу по краске, причем припиливается сторона наружного конуса. Зазоры между каждыми двумя соседними лопатками в местах расположения отпечатков краски по всей ширине хвоста не допускаются. Отпечатки краски должны быть расположены на верхней и нижней частях хвостов поясками шириной 10 мм, между которыми допускается зазор до 0,05 мм, как показано на поз. 23.

На поз. 22 показана пригонка хвостов к гребню диска. Пригонка (припиловка) хвостов по гребню диска была ранее большой и трудоемкой работой. После пересмотра допусков на изготовление хвостов лопаток и гребней дисков пригонка хвостов лопаток в настоящее время почти полностью исключается, причем обеспечивается необходимая надежность посадки лопаток.

После наборки лопаток на диск производятся рассверловка и развертка отверстий для заклепок. Заклепки должны сидеть в отверстиях плотно и с обоих концов расклепываются до заполнения конуса (зенковки), сделанного с обоих концов отверстия под углом 45° на глубину 1 мм.

Лопатки переменного сечения с вильчатыми хвостами

(поз. 21 и 27). Лопатки этого типа применяются в последних ступенях турбин. В зависимости от длины, эти лопатки имеют трех-, четырех- и пятивильчатые хвосты, посадка которых на гребень дисков показана на поз. 22.

Эти лопатки прошиваются проволочным бандажом. В турбинах ВК-100-2 и ВК-50-1 последние лопатки имеют три ряда проволочного бандажа, причем оба верхних ряда для облегчения имеют трубчатое сечение (поз. 25).

Входные кромки двух последних рядов лопаток защищены от эрозийного износа стеллитовыми пластинками, припаянными к кромкам лопаток серебряным припоем (поз. 26). Пластинки по высоте должны плотно прилегать друг к другу. Пластинки должны быть пригнаны заподлицо с входной кромкой лопаток, а верхние пластинки, кроме того, заподлицо со скосом лопатки.

Для нормальной работы лопаток весьма важно, чтобы отклонение их от радиального положения и отклонение от плоскости ступени (аксиальное отклонение) были бы невелики

В качестве материалов для рабочих лопаток применяются следующие сорта стали:

- для первых ступеней давления – сталь 1X13

- последних ступеней - 2X13

- бандажная лента- IX13

- заклепки замковых лопаток - 25ХМФА

- лопаток с вильчатыми хвостами прн длине лопаток меньше 140 мм - IХ13

- заклепки лопаток с вильчатыми хво¬стами при длине лопаток больше 140 мм - 25ХМФА

- скрепляющая проволока - 1X13

Контроль

Чрезвычайно надежным методом контроля состояния облопачивания при ревизиях и качества наборки при перелопачиваниях является внедренное заводом осциллографирование частот собственных колебаний пакетов лопаток.

Сохранение в эксплуатации установленных заводом вибрационных характеристик облопачивания имеет первостепенное значение для надежной работы турбин.

Дефекты, которые не могут быть обнаружены при наружном осмотре лопаток (например, дефекты в хвостовой части лопаток или трещины в проволоке), косвенно обнаруживаются по отклонению частоты собственных колебаний пакета и по разбросу величины частот отдельных пакетов.

Ввиду возможного их пересмотра заводом, из-за усовершенствования конструкции лопаток, при перелопачиваниях следует получать подтверждение завода о пригодности предполагаемых к установке профилей лопаток и связей.

Поделиться "рабочие лопатки паровых турбин"

Читайте также: