Усталостные трещины на лопатках

Выполнение исследований, направленных на определение причин разрушения, включает следующие этапы

- Осмотр детали и в частности поверхности разрушения при различных увеличениях с использованием оптического стереомикроскопа и растрового электронного микроскопа. Это позволяет определить тип разрушения и место его зарождения.

- Подготовка микрошлифа для исследования микроструктуры.

- Исследование микроструктуры с помощью оптического металлографического микроскопа и растрового электронного микроскопа. В полированном виде определяется наличие пор и неметаллических включений, карбидной фазы, а последующее травление выявляет зеренную структуру и дает возможность наблюдать состояние упрочняющих фаз.

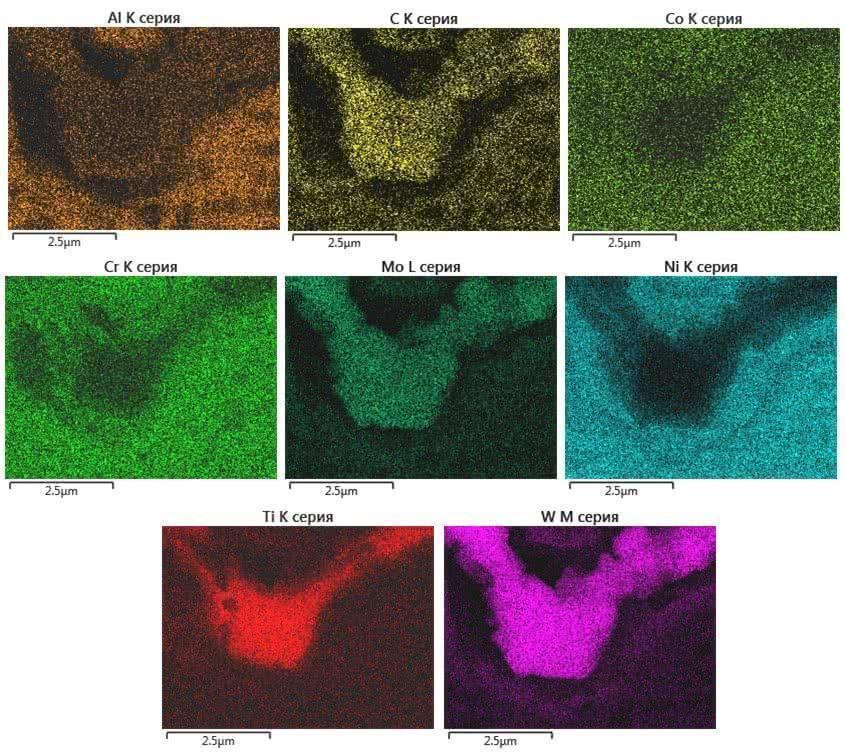

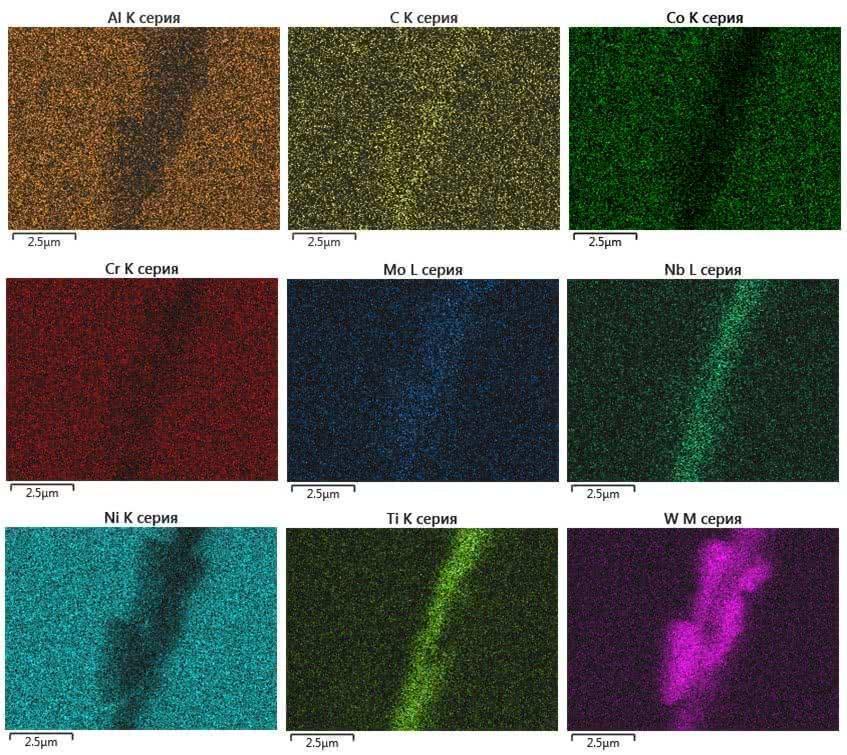

- Определение химического состава или изменение его по линии (изменение интенсивности рентгеновского излучения элемента), определение химического состава обнаруженных неметаллических включений с построением карт распределения химических элементов с помощью микрорентгеноспектрального анализа.

- Анализ полученных данных, на основе которого делается заключение о причинах разрушения.

Направления задач, успешно решаемых для авиаремонтного завода

- Определение причин разрушения рабочих лопаток двигателей или турбин из сплавов жаропрочных сплавов на никелевой основе (ЖС6У) или титанового сплава ВТ3-1.

- Определение причин разрушения других деталей механизмов авиационной техники, например, зубчатых пар.

- Контроль качества микроструктуры основного металла лопаток на отсутствие перегрева согласно инструкции 046-0045 р2.

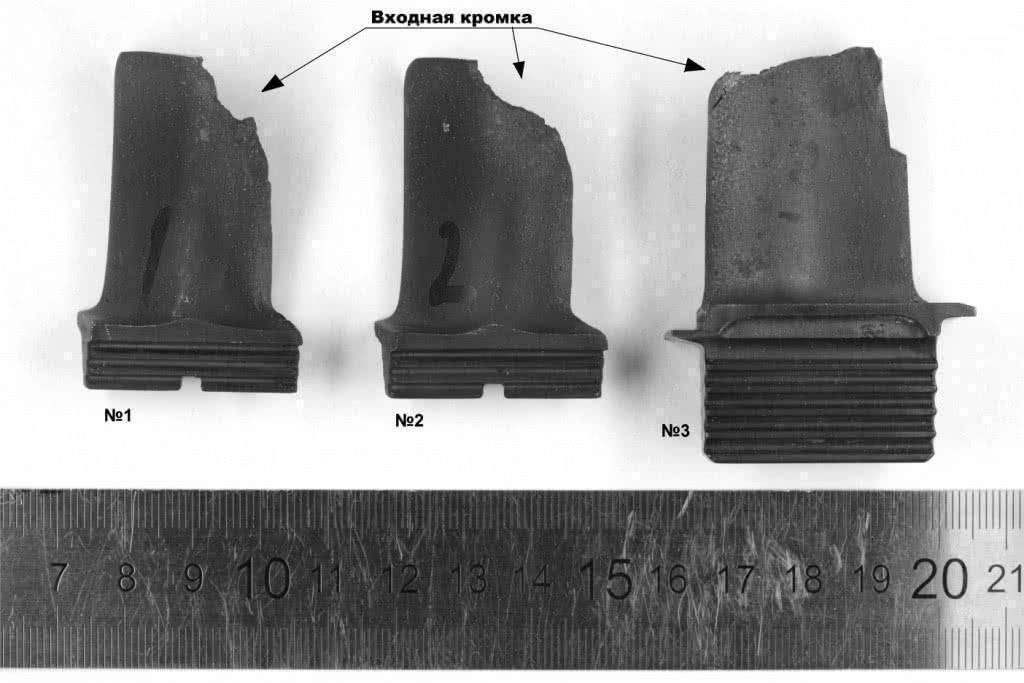

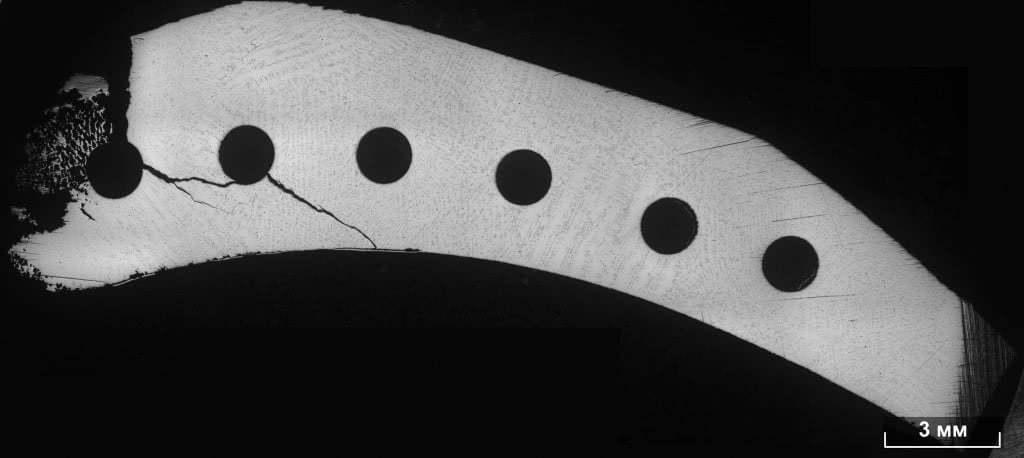

Наработка ППР 510 часов, 216 циклов. Наработка СНЭ 3437 часов, 1526 циклов. Разрушение произошло путем обрыва пера рабочей лопатки 4-й ступени турбины, выпадения ее части в ГВТ двигателя с повреждением рабочих и сопловых лопаток 4-6 ступеней турбины.

Внешний вид лопатки и поверхности разрушения

Внешний вид лопатки и поверхности разрушения

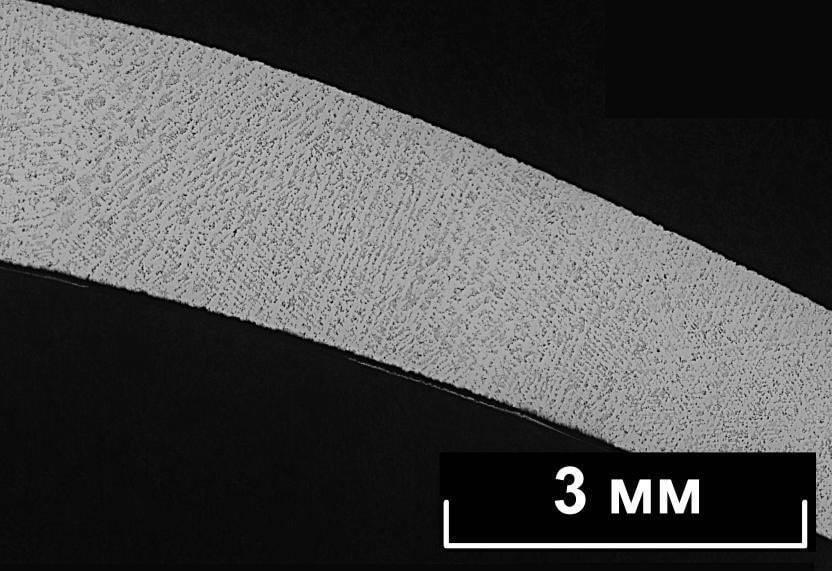

Поры в приповерхностном слое лопатки

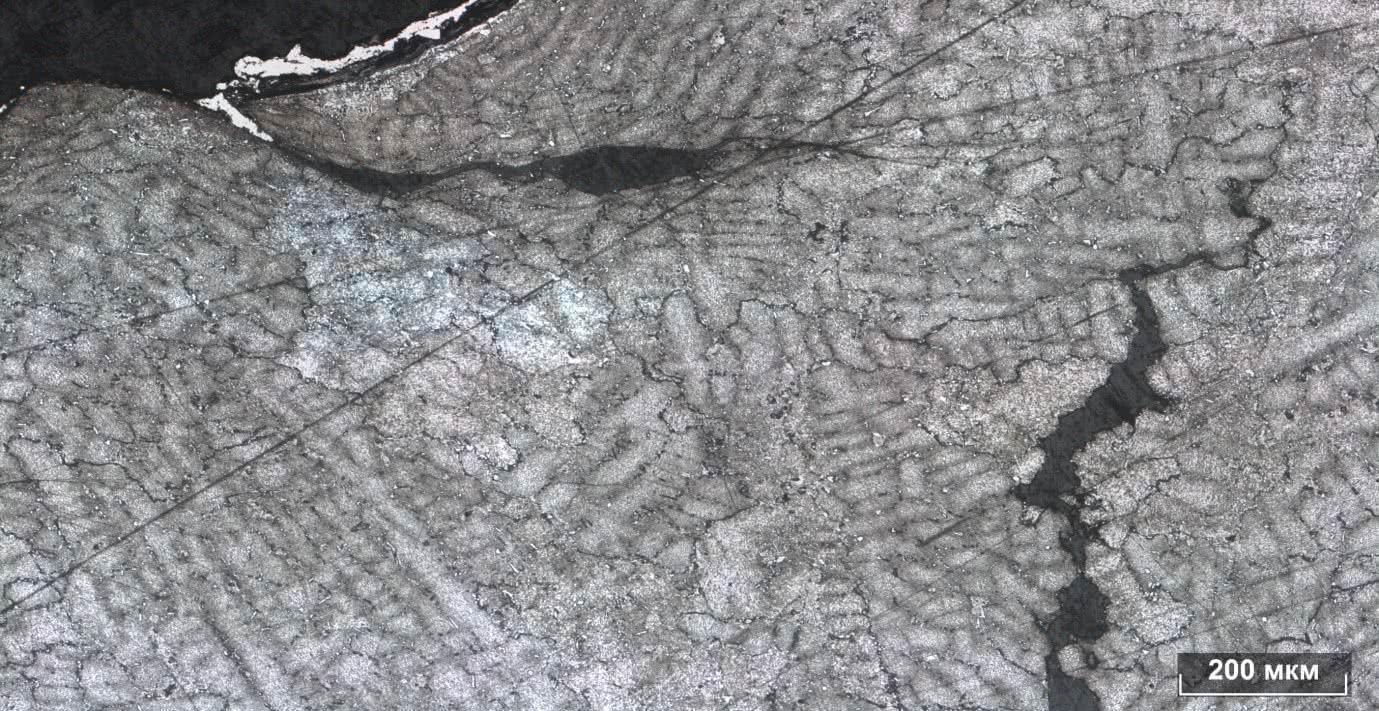

Микроструктура лопатки после травления

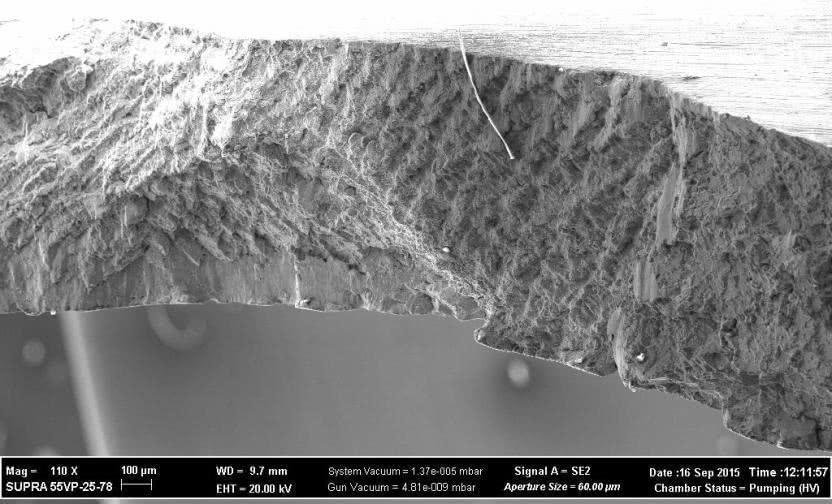

Изображение поверхности разрушения в электронном микроскопе, х110

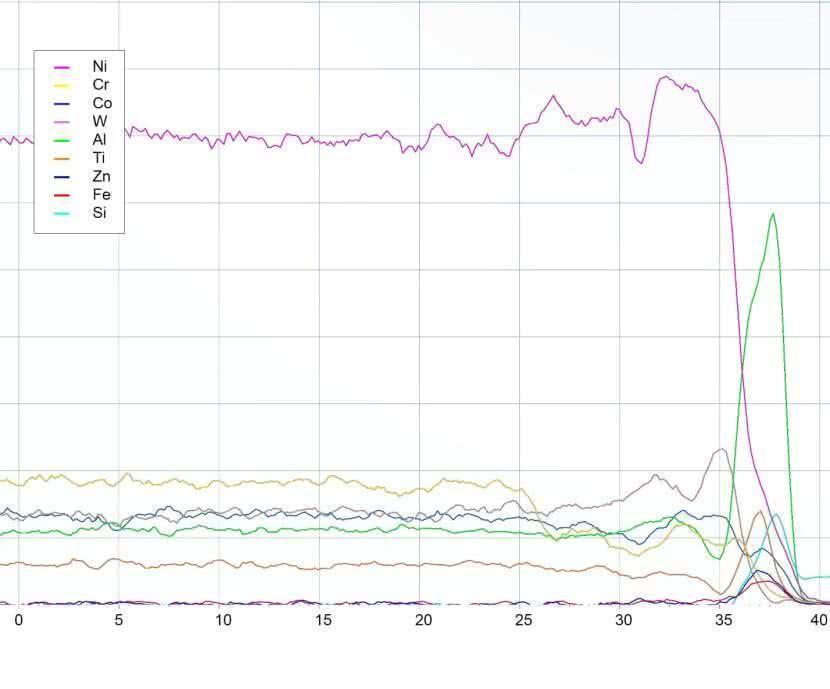

График линейного сканирования, показывающий изменение концентрации элементов из толщи металла лопатки до поверхности

Заключение. Анализ микроструктуры в районе зоны разрушения и вне ее, фрактографический и рентгеноспектральный анализ не выявили признаков, характерных для разрушения лопаток турбин ГТД, а именно: многоцикловой усталости, коррозии, ползучести. Наиболее вероятной причиной является разрушение из-за ударного воздействия инородным объектом или фрагментом самого двигателя. Гипотезу подкрепляют следы пластической деформации, в частности, приведшие заметному загибу пера в области выходной кромки, и обнаруженные в предполагаемом очаге разрушения и распространяющиеся из него затухшие (вторичные) трещины. Низкое металлургическое качество лопатки – обширная усадочная пористость, высокая доля содержания карбидной фазы, послужили дополнительными факторами, повлекшими преимущественно хрупкое разрушение исследуемой лопатки. Указанные металлургические дефекты присутствуют в изломе.

Для исследования были предоставлены разрушенные лопатки турбин с сильными следами окисления, не позволяющими детально исследовать поверхность разрушения.

Внешний вид разрушенных лопаток

Микроструктура одной из лопаток после травления

Микроструктура одной из лопаток после травления

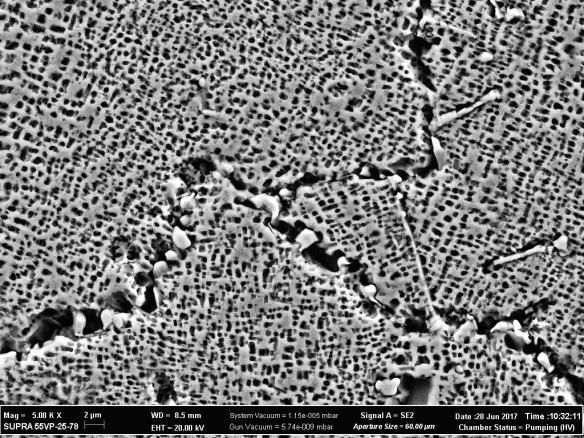

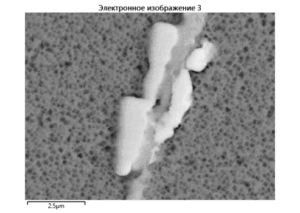

Изображение микроструктуры в электронном микроскопе, х110

Изображение микроструктуры в электронном микроскопе

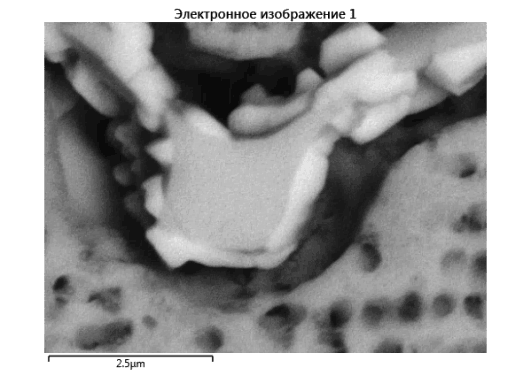

Карта распределения химических элементов карбидных включений

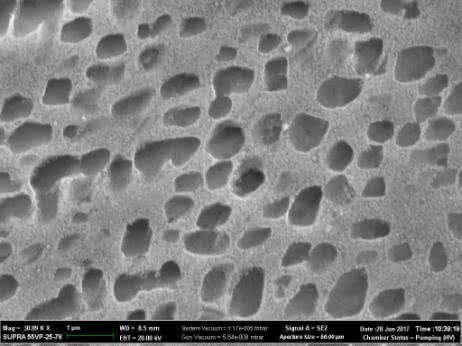

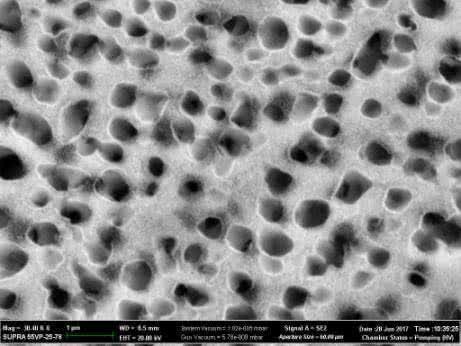

Частицы γ’-фазы, электронный микроскоп, увеличение 30000

Частицы γ’-фазы, электронный микроскоп, увеличение 30000

Частицы γ’-фазы, электронный микроскоп, увеличение 30000

Карта распределения химических элементов карбидных включений

Карта распределения химических элементов карбидных включений

Заключение. Разрушение лопаток турбогенераторной установки является следствием действия нескольких факторов:

— попадание в них посторонних предметов (предположительно частей других лопаток турбогенераторной установки ТГ-16М, разрушившихся ранее);

— развитие процессов термической усталости (присутствие межкристаллитных трещин и формоизменение лопаток) в условиях перегрева. Признаком того, что разрушение произошло вследствие заброса температур, а не локального изменения температурных полей в турбине или долговременного воздействия повышенных температур, считается разрушение лопаток по всей окружности рабочего колеса и примерно на одной высоте;

— максимальные обороты двигателя, так как линия обрыва уголков лопаток с входной кромки совпадает с линией собственных колебаний лопатки на максимальных оборотах двигателя.

Разрушение рабочей лопатки второй ступени турбины двигателя Д-30КП-2 произошло в результате оплавления входной кромки лопатки вследствие ее сильного перегрева (до температуры выше 1276°С) из-за нарушений эксплуатации двигателя. После оплавления изменилась геометрия пера лопатки, и произошел отрыв ее части по смешанному механизму разрушения.

Аннотация научной статьи по механике и машиностроению, автор научной работы — Белоусов Григорий Геннадьевич, Коробкова Екатерина Валерьевна

Описаны основные результаты анализа причины разрушений лопаток ВНА в условиях эксплуатации.

Похожие темы научных работ по механике и машиностроению , автор научной работы — Белоусов Григорий Геннадьевич, Коробкова Екатерина Валерьевна

THE RESEARCH OF THE REASONS OF EXDUCER BLADES DAMAGES OF AN AVIATION ENGINE TV2-117A

The reasons of inefficient protection of an aviation engine TV2-117A from exducer blades damages were considered but were not studied in corpore.

ИССЛЕДОВАНИЕ ПРИЧИН РАЗРУШЕНИЙ ЛОПАТОК КОМПРЕССОРА ДВИГАТЕЛЯ ТВ2-117А

Г.Г. БЕЛОУСОВ, Е.В. КОРОБКОВА

Статья представлена доктором технических наук, профессором Никоновым В.В.

Описаны основные результаты анализа причины разрушений лопаток ВНА в условиях эксплуатации.

Ключевые слова: высокочастотные колебания, разрушение лопаток ВНА.

Лопатки компрессоров авиационных ГТД относятся к наиболее нагруженным деталям. Как показывает опыт, нередко в эксплуатации наблюдаются их поломки, связанные с высокочастотными колебаниями. Особенно часто с такими поломками сталкиваются на двигателях, имеющих большую наработку (свыше 8000 - 10000 ч) и количество ремонтов.

Нередки усталостные разрушения лопаток по высокочастотным формам колебаний и при меньших наработках. При этом длительное время не удается выявить причины появления опасных резонансных колебаний.

Типичный пример - лопатки ВНА двигателя ТВ2-117, на которых выявлены разрушения (рис. 1).

В этой работе подробно описываются результаты проведенных исследований по определению причин поломок указанных лопаток и их основные версии. К отличительным особенностям лопаток следует отнести их конструкцию и технологию изготовления. Лопатка ВНА двигателя ТВ-117 полая, паяная, с дефлектором сложной конфигурации и двусторонним креплением пера с помощью цилиндрических цапф, причем одна из них выполнена полой для подачи горячего воздуха из противооблединительной системы (рис. 2).

Типичный характер поломки - отсутствие со стороны входной кромки участка корыта пера размерами

24 х 15 мм на расстоянии 10 мм от верхнего хвостовика (цапфы). При этом на входной кромке визуально наблюдается трещина от места вырыва к внутренней цапфе длиной около 32 мм.

При таком разрушении наблюдаются многочисленные повреждения различной степени других лопаток по Х ступень компрессора.

Исследование лопаток ВНА 7914.3250 проводилось по методике, предусматривающей выполнение следующих работ:

- оценка технического состояния деталей при поступлении на исследование;

- препарирование разрушенной лопатки и ее геометрические измерения;

- анализ изломов пера разрушенной лопатки с применением бинокулярного микроскопа МБС-2 и электронного сканирующего микроскопа фирмы Карл Цейсс;

- комплекс металлофизических исследований разрушенной лопатки (металлографический и спектральный анализы материала, измерение его твердости);

- трассологический анализ забоины на поврежденной лопатке и спектральный анализ ее материала с целью выявления намазывания материала постороннего предмета, нанесшего повреждение;

- анализ статистических материалов по аналогичным случаям разрушений лопаток ВНА двигателей ТВ2-117;

- обобщение результатов, формирование заключения.

Разрушенная лопатка ВНА 7914.3250 со стороны корыта в состоянии поступления на исследование показана на рис. 1. У лопатки отсутствует фрагмент стенки корыта размером 24х15 мм со стороны входной кромки. Вдоль входной кромки визуально наблюдается трещина длиной около 67 мм. От места вырыва к нижней цапфе ее длина составляет около 32 мм, к верхней цапфе - около 6 мм.

Рис. 1. Вид разрушенной лопатки ВНА: а - со стороны корыта, б - со стороны входной кромки в состоянии поступления на исследование (стрелками показана продольная трещина по входной кромке)

На концах продольной трещины у верхнего и нижнего хвостовиков наблюдается ветвление трещины с образованием еще нескольких небольших трещин.

У выходной кромки в зоне точечной сварки стенок корыта и спинки лопатки имеются следы утяжки материала в результате реализации пластической деформации.

Для изучения характера изломов имеющихся трещин и оценки состояния внутренних поверхностей лопатки последняя была препарирована.

При этом установлено, что у лопатки имеется разрушение внутреннего дефлектора по границе его припайки к стенке корыта (рис. 2), а у выходной кромки в зоне точечной сварки корыта и спинки наблюдаются несквозные трещины.

Анализ изломов по вскрытым трещинам с использованием бинокулярного микроскопа МБС-2 показал, что все трещины носят усталостный характер. На входной кромке усталостная

трещина распространялась по всей ее длине от рассредоточенных очагов, расположенных на внутренней поверхности по границе сгиба стенки лопатки. Первоначальное развитие усталостной трещины происходило в средней части входной кромки пера, где поверхность излома имеет наименьшую шероховатость и практически отсутствует зона долома (рис. 3,4).

Изломы разрушения дефлектора также усталостные с расположением очагов по границе припайки со стенкой корыта лопатки (рис. 3, 4). При этом зона долома усталостной трещины, располагающейся ближе к входной кромке, составляет примерно У часть поперечного сечения листа дефлектора, а долом трещины, располагающейся ближе к выходной кромке, составляет примерно Уз поперечного сечения листа дефлектора.

На выходной кромке лопатки по границе точечной сварки между стенкой спинки и корыта имеются несквозные усталостные трещины (рис. 5), вскрывшиеся при препарировании лопатки.

Таким образом, по величинам реализовавшихся в усталостных изломах доломов можно выстроить последовательность развития разрушений (рис. 3,4). Первоначально при минимальных напряжениях возникла и развивалась трещина вдоль входной кромки, имеющая наименьшую зону долома. В результате ее развития напряжения, действующие, в частности, на паяный шов дефлектора и стенки корыта, возросли, что привело к последовательному зарождению и развитию усталостных разрушений по границе пайки сначала со стороны входной кромки, а потом со стороны выходной кромки. На последнем этапе происходило зарождение и развитие усталостных трещин по границе сварки в зоне выходной кромки.

Поперечные трещины в стенке корыта образованы в результате развития усталостного разрушения с наружной и внутренней поверхностей (рис. 6). Исходя из правила распространения Т-образных трещин, обе поперечные трещины являются вторичными, то есть образовались после развития продольной трещины вдоль входной кромки лопатки. Вероятно, такого рода усталостные разрушения возникли в результате высоко или низкочастотных резонансных колебаний по крутильным формам, которые могли привести к образованию больших дополнительных динамических напряжений в лопатке и последующему развитию поперечных трещин на входной кромке.

Рис. 2. Общий вид внутренней поверхности лопатки ВНА после ее препарирования (стрелками показаны ответные зоны разрушения дефлектора в зоне пайки со стенкой корыта лопатки)

Рис. 3. Вид изломов с указанием размеров зон доломов, отражающих последовательность усталостного зарождения и разрушения лопатки (показаны стрелками): а - излом по магистральной трещине; б - излом в зоне пайки со стороны входной кромки

Рис. 4. Вид излома в зоне пайки со стороны выходной кромки с указанием размеров зоны до-лома, отражающие последовательность усталостного зарождения и разрушения лопатки

Рис. 5. Вид вскрытых усталостных трещин в зоне точечной сварки на выходной кромке

(стрелками показаны очаги усталости)

Рис. 6. Вид изломов с двусторонней усталостью поперечных: а - верхней, б - нижней трещин (очаги усталости показаны стрелками)

Было выполнено фрактографическое исследование излома основной (продольной) трещины с использованием сканирующего электронного микроскопа фирмы Карл Цейсс, которое показало следующее. Зарождение трещины, расположенной вдоль передней кромки лопатки, происходило с внутренней поверхности от множества очагов (рис. 7). Поверхность излома сильно затерта в результате контактного взаимодействия ответных частей изломов в процессе распространения трещины. Однако в некоторых зонах удалось выявить строчечный рельеф (рис. 8), характерный для многоциклового усталостного разрушения материала под действием низкоамплитудных нагрузок.

Металлографический анализ проводился по шлифам, изготовленным вдоль поверхности спинки и поперек входной кромки лопатки, на оптическом световом микроскопе НЕОФОТ-30. Установлено, что структура стенки лопатки удовлетворительная и представляет собой зерна аустенита и карбиды (рис. 9).

На входной кромке лопатки имеются эрозионные повреждения материала в результате механического воздействия на поверхность эксплуатационных загрязнений (рис. 10).

Временное сопротивление разрыву материала лопатки в пересчете с измерения его твердости составляет ов = 70 кг/мм2, что соответствует требованиям ТУ (по ТУ ов > 66 кг/мм2).

Полуколичественным спектральным анализом образца из лопатки ВНА двигателя ТВ2-117А №С93311049 установлено, что по составу и количеству основных легирующих элементов (железа (основа), хрома, марганца, титана и кремния) материал образца относится к стали типа Х18Н10Т, заданной чертежом на изготовление (табл. 1).

№ образца/марка материала Бе Сг N1 Мп Ті Бі

Лопатка Основа 18 9 1 0,5 Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

Рис. 11. Вид глубокой забоины на спинке лопатки ВНА (выделено прямоугольником)

Для выявления следов намазывания постороннего материала предмета, нанесшего забоину, были выполнены полуколичественные спектральные анализы с поверхности спинки лопатки в зоне забоины, вне забоины и по основному материалу. Сравнение полученных результатов не показало наличия на поверхности спинки лопатки в зоне забоины элементов, не входящих в состав материала лопатки. Это указывает, что забоина нанесена предметом, изготовленным из того же материала, что и лопатка.

Таким образом, по геометрическим параметрам отпечатка и отсутствию следов намазывания в забоине постороннего материала забоина на лопатке ВНА нанесена фрагментом разрушенной лопатки ВНА.

В 2008 году в Г осЦентре безопасности полетов исследовалось аналогичное разрушение лопатки ВНА двигателя ТВ2-117АГ №С97401123, наработавшего с начала эксплуатации 8107 ч (в том числе 970 ч после последнего ремонта). В результате проведенного исследования было установлено, что образование усталостной трещины вдоль входной кромки при толщине стенки меньше минимальной по ТУ обусловлено возбуждением вибрации стенки под воздействием пульсации давления воздуха во внутренней полости лопатки, подаваемого из-за компрессора на обогрев ВНА (заключение №9268-АТ/103 от 21.04.2008г.). При этом пропайка дефлектора с оболочкой лопатки на этой лопатке вообще отсутствовала.

Таким образом, в результате проведенного исследования установлено, что разрушение лопатки ВНА произошло в результате слияния первоначально образовавшейся продольной трещины вдоль входной кромки и двух поперечных, вторично образовавшихся трещин. Кроме этого, у лопатки во внутренней полости имеется разрушение дефлектора по границе припайки к корыту и образование усталостных трещин по границе сварки стенок корыта и спинки на выходной кромке. Первоначальная продольная трещина имеет многоцикловый усталостный характер с очагами, расположенными на внутренней поверхности стенки вдоль линии сгиба. Входная кромка лопатки имеет утонение материала в результате эрозионного износа материала до 0,41. 0,43 мм (по ТУ не менее

0,45 мм). Зарождение и развитие продольной усталостной трещины по входной кромке лопатки обусловлено воздействием на зону сгиба стенки лопатки с внутренней стороны низкоамплитудной растягивающей нагрузки в результате пульсаций давления воздуха в ее внутренней полости, подаваемого из-за компрессора на обогрев ВНА. Развитие продольной трещины по входной кромке лопатки ВНА привело к повышению растягивающих нагрузок в зоне припайки дефлектора к стенке корыта и возникновению усталостных трещин и разрушению по границе пайки.

Как отмечалось выше, согласно извещению №579-14970 площадь припайки стенки корыта к дефлектору должна составлять не менее 20 мм2. Бюллетенем С79-1312БР-Г (В) в 2006 г. при ремонте двигателей введен рентгенографический контроль лопаток ВНА на пропай оболочки с дефлектором. Площадь участка зоны припайки у исследуемой лопатки составляет не менее 24 мм2, тем не менее, разрушение на ней произошло при наработке 10701 ч с начала эксплуатации. В связи с этим, указанное мероприятие является недостаточно эффективным при наработках свыше 10000 ч.

Повреждение на второй лопатке ВНА, судя по геометрическим параметрам отпечатка и по отсутствию следов намазывания в забоине постороннего материала, нанесено фрагментом разрушенной лопатки ВНА.

1. По одной из принятой, но не подтвержденной версии, разрушение лопатки ВНА обусловлено первоначальным образованием многоочаговой усталостной трещины по границе сгиба стенки лопатки с внутренней стороны в результате воздействия в этой зоне низкоамплитудной растягивающей нагрузки от пульсации воздуха во внутренней полости лопатки. Дефект повторяющийся.

2. Предложенная версия вызывает сомнения по следующим причинам:

- описанный характер усталостных разрушений связан, как правило, с высокочастотными (а не с низкочастотными) колебаниями по сложным формам. Чаще всего такими потенциально опасными являются 2, 3 и 4 крутильные формы. Это следует из анализа спектров собственных форм и частот колебаний лопаток [1, 2, 3];

- возбуждающие нагрузки от пульсаций воздуха ортогональны этим формам колебаний и не могут вызвать резонансные колебания;

- кроме того, слишком мал их уровень для возбуждения резонансов;

- частоты указанных собственных форм колебаний лопатки лежат от 5000 Гц. При этом частота 1 -й изгибной формы составляет около 1000 Г ц;

- предварительные оценки показывают, что частоты возбуждения этих форм колебаний совпадают с гармоникой возбуждения от рабочих лопаток первой ступени компрессора.

3. Предварительный анализ максимумов напряжений при колебаниях по указанным формам показал, что их расположение соответствует местам образования поперечных трещин, являющихся магистральными на первом этапе. Трещины вдоль кромки являются вторичными.

4. Для выявления причин отмеченных поломок необходимо проведение тензометрирования лопаток, определение спектров собственных форм и частот их колебаний с выявлением потенциально опасных, определение распределений направлений роста трещин и воспроизведение поломок лопаток в лабораторных условиях при двухопорном закреплении.

1. Иванов В. П. Колебания рабочих колес турбомашин. - М.: Машиностроение, 1983.

2. Комов А. А., Белоусов Г. Г. Основные закономерности повреждения лопаток компрессоров авиационных ГТД посторонними предметами. Отчет ГОСНИИ ГА. - №629.735.03. - М., 2008.

3. Коробкова Е. В. Заключение №9377-АТ/103. Исследование лопаток ВНА 7914.3250 двигателя ТВ2-117А №С93311049 Ми-8Т (П) Ra-25166. ГосЦентр безопасности полетов, 2009.

THE RESEARCH OF THE REASONS OF EXDUCER BLADES DAMAGES OF AN AVIATION ENGINE TV2-117A

Belousov G.G., Korobkova E. V.

The reasons of inefficient protection of an aviation engine TV2-117A from exducer blades damages were considered but were not studied in corpore.

Key words: inefficient protection, aviation engine TV2-117A.

Сведения об авторах

Белоусов Григорий Геннадьевич, 1947 г.р., окончил МАТИ (1975), кандидат технических наук, доцент кафедры двигателей летательных аппаратов МГТУ ГА, автор более 70 научных работ, область научных интересов - сопротивление усталости лопаток компрессоров с повреждениями, оптиковизуальные методы контроля проточной части и ремонт авиадвигателей в условиях эксплуатации.

Коробкова Екатерина Валерьевна, студентка 5 курса МГТУ ГА, область научных интересов - колебания и прочность лопаток авиадвигателей, диагностика.

В процессе эксплуатации летательных аппаратов все еще встречаются случаи усталостного разрушения авиационных деталей и конструктивных элементов. Во время дефектации прибывших в ремонт летательных аппаратов на ряде деталей обнаруживают усталостные трещины. В отдельных случаях встречаются усталостные разрушения деталей и соединений. Такие разрушения обычно неожиданны для авиационной службы и часто приводят к летным происшествиям.

В силу каких же причин происходит усталостное разрушение авиационных деталей и соединений. К таким причинам можно отнести следующие:

1. Неточности расчетов на выносливость.

2. Неправильно выбранная технология изготовления или ремонта авиационной техники.

3. Случайные, кратковременные нарушения технологических процессов изготовления и ремонта авиационной техники.

4. Случайные завышенные по сравнению с расчетными коэффициентами концентрации напряжений.

5. Непредусмотренные конструкцией случайные концентраторы напряжений.

6. Изменения асимметрии циклов нагружения, вызванные эксплуатационными, технологическими и монтажными причинами.

7. Возникновение резонансных режимов работы.

8. Изменения посадок болтовых и заклепочных соединений.

9. Изменения жесткости силовых элементов планера в процессе ремонта летательных аппаратов,

10. Случайные дефекты материала авиационных изделий.

Большинство перечисленных причин носят случайный характер, т.е. вызывают усталостное повреждение только отдельных деталей (соединений) из большого количества одноименных одновременно эксплуатирующихся на разных бортовых номерах одного типа летательных аппаратов. В таких случаях очень трудно, а часто и невозможно, установить истинную причину усталостного разрушения. В таких условиях единственной гарантией отсутствия усталостных разрушений может быть только строгое соблюдение требований технических условий на изготовление авиационных изделий, включая режимы технологических процессов изготовления или ремонта, монтажа систем летательных аппаратов или авиадвигателей, а так же правил эксплуатации, хранения и транспортировки авиационной техники.

Первые две причины вызывают систематическое возникновение усталостных повреждений одноименных деталей, установленных на разных бортовых номерах летательных аппаратов. В этом случае нужно уяснить причину возникновения усталостных повреждений и изменить технологию или конструкцию недостаточно надежных деталей или соединений.

Рассмотрим подробнее влияние на выносливость авиационных деталей и соединений случайных, приведенных выше причин.

Существенное влияние на выносливость авиационных деталей оказывает как завышенная, так и не предусмотренная конструкцией концентрация напряжений.

Для оценки степени влияния концентрации напряжений на долговечность авиационной стали 30ХГСНА при переменной нагрузке был проведен следующий эксперимент. Стандартные полированные образцы из этой стали, термически обработанной на предел прочности 1600 МПа, были разрушены при симметричном цикле изгибных нагружений с величиной, переменной амплитуды напряжений, равной 0,7 . 0,75 предела прочности. Среднее число циклов до разрушения было принято равным 100%.

На остальных образцах был сделан круговой поперечный надрез (риска) глубиной 30 мкм. Образцы с риской выдержали при том же нагружении в среднем только 7% циклов до разрушения. В этом случае 93% долговечности было утрачено из-за поперечной риски. Анализ разрушенных при переменных нагрузках авиационных деталей свидетельствует о том, что во многих случаях основной причиной усталостного разрушения является то, что фактический коэффициент концентрации напряжений превышает расчетный. Это возможно в случае нарушения требований технической документации на изготовление деталей, а также при возникновении дополнительной концентрации напряжений (концентратор на концентратор). Несоблюдение требований технической документации чаще всего сводится к уменьшению радиуса перехода в местах конструктивной концентрации напряжений (галтели, пазы, выточки и т.п.) по сравнению с заданной (по чертежу). Уменьшение радиуса перехода ведет к увеличению концентрации напряжений.

Дополнительные концентраторы напряжении, не предусмотренные конструкцией детали, могут быть технологического и эксплуатационного происхождения.

К технологическим концентраторам напряжений относятся различного рода дефекты металла технологического происхождения: микрорастрескивание материала поверхностного слоя деталей вследствие неправильно назначенных или при нарушении технологических процессов обработки (механической или термической), повышенная шероховатость поверхности после механической обработки, дефекты сварки (подрезы, непровары) и т.п.

Эксплуатационные концентраторы вызваны повреждениями поверхностных слоев материала деталей в процессе эксплуатации: риски, царапины, забоины, питтинги, коррозионные раковины, повышенная шероховатость поверхности в результате изнашивания абразивных видов и т.п.

Технологические и эксплуатационные концентраторы опасны в наиболее напряженных местах деталей. Такими местами у большинства авиационных деталей являются конструктивные концентраторы напряжений. Следовательно, опасным с точки зрения снижения выносливости деталей, работающих при переменных нагрузках, является наложение непредусмотренного (технологического или эксплуатационного) концентратора напряжений на конструктивный – “концентратор на концентратор”.

Опасно также возникновение непредусмотренного концентратора на наиболее напряженных участках деталей без концентрации напряжений. Например, для лопасти воздушного винта в наиболее напряженном состоянии находится поверхностный слой, набегающей на воздушный поток поверхности. В этом слое растягивающие напряжения от центробежных сил складываются с растягивающими же напряжениями от изгиба лопасти. С противоположной же стороны от изгиба лопасти возникают сжимающие напряжения. Они снижают уровень растягивающих напряжений от центробежных сил. Поэтому непредусмотренные концентраторы напряжений в первую очередь не допустимы на набегающей на воздушный поток поверхности, а именно там они и возникают при эксплуатации самолетов на запыленных аэродромах из-за газоабразивного изнашивания.

В процессе эксплуатации многие детали, работающие при переменных нагрузках, одновременно воспринимают два вида нагрузки - статическую и динамическую. Статическая остается неизменной во время работы детали, динамическая непрерывно изменяется.

Сопротивление усталости в значительной степени зависит от соотношения статической и переменной составляющих напряжений.

Таким образом, растягивающие напряжения вызывают снижение долговечности при переменных нагрузках, а сжимающие - увеличение.

В процессе изготовления, эксплуатации и ремонта авиационных деталей в них могут быть наведены остаточные напряжения. Из вышеизложенного следует, что эти напряжения изменяют асимметрию циклов нагружения. При наведении растягивающих напряжений изменение симметрии цикла нагружений приводит к резкому уменьшению долговечности, т.е. оно может явиться причиной усталостного разрушения деталей.

Рассмотрим физическую сущность возникновения остаточных напряжений в материале авиационных деталей в процессе их изготовления, ремонта и эксплуатации. Вначале выясним, что произойдет с длиной стального элемента при его нагреве с последующим охлаждением в свободном и стесненном положениях.

Если удлинение элемента невозможно, например, из-за неподвижных стенок, в которые упираются его торцы, то в процессе нагрева на элемент действует усилие сжатия. В процессе нагрева за счет пластической деформации от возникшего усилия сжатия происходит уменьшение длины рассматриваемого элемента. Иначе говоря, в процессе нагрева элемент укорачивается.

Нечто подобное происходит при нарушении режимов шлифования при ремонте стальных авиационных деталей. Шлифованием устраняют эксплуатационные повреждения материала поверхностного слоя работавших деталей. В отличие от изготовления этих деталей при ремонте шлифуют детали, материал которых получил окончательную термическую обработку, обеспечивающую их высокие эксплуатационные свойства. После такого шлифования повторная термообработка не производится.

Если в процессе шлифования при ремонте будет хотя бы кратковременно нарушен режим охлаждения, то материал тонкого поверхностного слоя быстро нагреется до большой температуры. Окружающие холодные участки материала шлифуемой детали служат ограничением увеличения длины разогретого участка, т.е. выполняют роль стенок в только что рассмотренном примере. В результате в процессе нагрева длина участка уменьшается. Следовательно, после охлаждения в нем будут наведены остаточные растягивающие напряжения, изменяющие цикл переменного нагружения, что вызывает снижение выносливости детали.

Кроме того, тонкий поверхностный слой в процессе шлифования мог нагреваться до температуры, значительно превышающей температуру отпуска при изготовлении детали. Поэтому одновременно с наведением остаточных растягивающих напряжений снижаются механические характеристики материала поверхностного слоя. То и другое вызывает снижение выносливости детали.

Последующее усталостное разрушение наиболее вероятно тогда, когда наведение остаточных растягивающих напряжений и ухудшение механических характеристик материала поверхностного слоя за счет его нагрева при шлифовании происходят в наиболее напряженных местах деталей. К ним в первую очередь относятся конструктивные концентраторы напряжений и наиболее удаленные от нейтральной оси волокна материала в случае роботы деталей на изгиб или кручение.

При значительном перегреве материала поверхностного слоя в процессе шлифования поврежденные участки можно обнаружить по цветам побежалости. Однако при меньшем нагреве такие признаки отсутствуют. В этом случае определить ослабленное место без разрушения детали невозможно. Поэтому единственной гарантией получения надежных деталей является точное соблюдение технологии шлицевания деталей при их ремонте.

Растягивающие остаточные напряжения образуются в процессе ремонта деталей сваркой. Расплавленный материал затвердевает при большой температуре. Для стали эта температура превышает 1200°С. В этот момент температура материала ремонтируемой детали мало отличается от комнатной. При охлаждении наплавленный материал укорачивается. Так как сварной шов соединен с материалом детали, указанное укорочение вызывает возникновение остаточных растягивающих напряжений как в материале шва, так и в материале околошовной зоны.

Переход от наплавленного материала к основному является резким концентратором напряжений. Кроме того, структура материала вблизи сварного шва крупнозернистая. Все эти три фактора (растягивающие напряжения, концентрация напряжений и крупнозернистая структура материала) приводят к резкому снижению выносливости и требуют специальных мер по ее повышению.

Одной из причин усталостных разрушений является наведение монтажных растягивающих напряжений в материалах деталей. Возникают эти напряжения вследствие неточного изготовления деталей или при нарушении технологического процесса сборки изделия. Например, монтажные напряжения образуются при несоблюдении требований на совпадение стыков соединяющих трубопроводов.

Схема соединения трубопроводов приведена на рис. 2.26. Торцы соединяемых трубопроводов обозначены буквами А и Б. Размеры и форма трубопроводов должны обеспечивать точное совпадение торцов (рис. 2.26 а). При линейном (рис. 2.26 б), угловом (рис. 2.26 в) или любом другом отклонении торца Б от торца А после их соединения в материале трубопроводов будут возникать остаточные напряжения. В одних местах трубопровода возникнут растягивающие, а в других - сжимающие. В примере, приведенном на рис. 2.26 б, наибольшая величина растягивающих напряжении будет наведена у торца В с правой стороны трубопровода. С противоположной его стороны у того же торца образуются напряжения сжатия.

Опасны растягивающие напряжения в местах резких изменений формы трубопроводов, являющихся концентраторами напряжений. Таким местом является например, переход от трубопровода к ниппелю. В этом месте, при наложении остаточных растягивающих напряжений, возможно усталостное разрушение трубопровода.

Существенное влияние на выносливость крепежных элементов может оказать нарушение последовательности и технологии затяжки гаек болтовых соединений. Такое нарушение может привести к перегрузке болтов или шпилек за счет затяжки гаек. Это можно видеть на примере затяжки гаек соединения, представленного на рис. 2.27.

Стальная пластина 3 соединяется с корпусом 4 с помощью двух шпилек 1 и 2. Если произвести полную затяжку гайки на шпильке 1, то пластина 3 упруго деформируется и займет положение, показанное пунктиром. Последующая затяжка гайки на шпильке 2, с тем же усилием, что и на шпильке 1, приведет к увеличению растягивающей нагрузки, воспринимаемой шпилькой 1. Нагрузка на шпильку 1 будет больше нагрузки на шпильку 2, хотя обе гайки затянуты с одним и тем же усилием.

Для предупреждения большой неравномерности усилий, действующих на шпильки после затяжки гаек, рекомендуют такую затяжку выполнять в два приема. Вначале выполняют затяжку гаек в рекомендуемой последовательности на величину, равную 0,6 . 0,7 от номинальной. Затем в той же последовательности осуществляют полную затяжку гаек, т.е. с номинальным усилием.

Возникновение остаточных напряжений в материале авиационных деталей возможно в процессе эксплуатации летательного аппарата. Происходит это тогда, когда эксплуатационная нагрузка Р, по тем или иным причинам, превышает максимально допустимую. Для летательного аппарата это грубая посадка или превышение максимально допустимой, нагрузки во время полета.

Если Р превышает допустимую, то в наиболее напряженных участках детали в момент нагружения возможно возникновение пластической деформации. При нагружении по схеме, представленной на рис. 2.28, максимальные напряжения возникают в галтели. В точке 1 галтели действуют растягивающие напряжения, а в точке 2 - сжимающие. Следовательно, при пластическом деформировании в точке 1 происходит удлинение материала поверхностного слоя, а в точке 2 - укорочение.

Так как объем пластически деформируемого материала очень мал, то после снятия нагрузки Р деталь возвратится практически в исходное положение. Поэтому в тех местах, в которых материал под нагрузкой пластически удлинился, возникнут остаточные напряжения сжатия. В тех же местах, в которых материал под нагрузкой пластически укоротился - напряжения растяжения. Для примера, приведенного на рис. 28, после снятия нагрузки в точке 1 будут наведены напряжения сжатия, а в точке 2 - растяжения. Следовательно, выносливость детали в точке 1 возрастает, а в точке 2 - снизится.

При увеличении натяга от i=0 до i = i1 число циклов до разрушения болтового соединения увеличивается в 3 . 5 раз. Разрушение происходит по соединяемому элементу и носит усталостный характер. Для обеспечения надежной работы болтового соединения необходимо обеспечить натяг в пределах от i1 до i2 (рис. 2.29).

В процессе эксплуатации на болтовое соединение действуют переменные нагрузки. В результате упругих перемещений болта относительно отверстия материал тонкого поверхностного слоя этих частей соединения пластически деформируется. Это ведет к уменьшению диаметра болта и увеличению диаметра отверстия, т.е. к уменьшению натяга. При холодной распрессовке в процессе разборки болтовых соединении в вышеуказанных местах дополнительно проводят пластическое деформирование. В ряде случаев это приводит к уменьшению натяга до i

Дата добавления: 2018-11-24 ; просмотров: 669 ;

Читайте также: