Соединение лопаток с дисками

Требования, предъявляемые к соединениям

Соединения лопаток с дисками

Соединение представляет собой сочетание хвостовика лопатки 3 и продольных или кольцевых пазов на ободе диска 4 (см. рис. 3.12) или поверхности барабана, в которых устанавливаются лопатки.

Соединения лопаток с дисками должны удовлетворять следующим требованиям:

- позволять размещать необходимое количество лопаток надиске;

- обеспечивать необходимую прочность крепления без увеличения массы обода;

- обеспечивать высокую точность установки лопаток на диске и неизменяемость их положения при работе;

- создавать одинаковую жесткость крепления всех лопаток для обеспечения предусмотренного конструктором разброса частот собственных колебаний;

- обладать технологичностью при изготовлении и обеспечивать простоту сборки и замены лопаток в условиях эксплуатации.

Для установки лопаток на ободе диска выполняются продольные пазы вдоль или под углом к образующей обода. Пазы под углом позволяют на ободе диска разместить большее число лопаток, если угол паза согласуется с углом установки профиля корневого сечения лопатки.

Пазы в диске изготавливаются протяжкой.

Сила Р определяет прочность замка. Она вызывает напряжения смятия.

Чем меньше угол α (угол при вершине замка), тем меньше размеры, масса и нагрузка от замков. При этом увеличивается количества лопаток в диске за счёт уменьшения размера В замка.

Кривизна профиля пера лопатки является причиной неравномерности по длине замка распределения нормальных напряжений на радиусе перехода пера лопатки к замку.

Максимальные напряжения у кромки к лопатки снижаются для замков типа 2 и 3.

Лопатки в пазы диска могут устанавливаться с зазором 0,01. 0,04 мм (свободная посадка) или с натягом до 0,015 мм (жесткое крепление).

Свободная посадка лопатки в паз допускает качку в окружном направлении, из-за чего происходит некоторое демпфирование колебаний силами трения при перемещении лопатки в замке до частот вращения (0,5 . 0,7) nmax, легкий монтаж и демонтаж лопаток. Выше этой частоты вращения центробежные силы прижимают лопатку к диску, и крепление становится жестким. Свободная посадка лопаток в диск применяется наиболее часто.

Посадка лопаток с натягомдо 0,015 мм используется для повышения частоты собственных колебаний. Такая сравнительно небольшая величина натяга выбирается для того, чтобы не допустить перенапряжений в ободе при монтаже лопаток и разрушение диска (с началом от паза) при работе двигателя.

Для устранения надиров на поверхностях и лучшего монтажа и демонтажа лопатки ее хвостовик покрывается слоем меди или серебра толщиной 0,003 . 0,005мм, который при запрессовке служит смазкой.

Пазы в диске могут быть прямыми и наклонными к оси диска.

Прямые пазы более технологичны в изготовлении.

Если профиль лопатки сильно изогнут, то используют косые пазы, при это возникает дополнительная нагрузка на замок (возникает скручивающий момент).

Для вентиляторных лопаток применяют криволинейные пазы.

Недостаток - ограниченная прочность.

Выполняется по ОСТ 110 975. В комрессоре применяется для крепления

вентиляторных лопаток. Замок имеет меньшую ширину, что позволяет разместить на ободе больше лопаток.

Достоинство:

- имеет повышенную прочность, из-за снижение нагрузок на боковые грани.

Недостатки:

- этот замок требует повышенную точность изготовления.

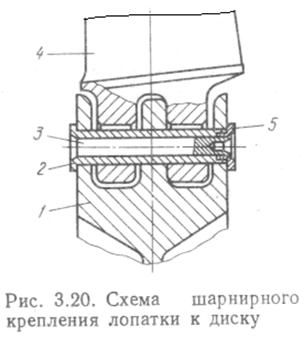

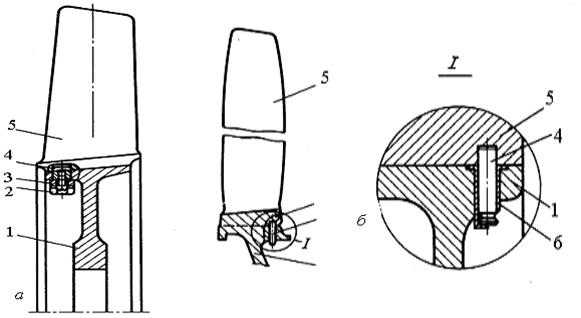

Шарнирное крепление является еще одним видом соединения лопаток с диском (рис. 3.20).

Конструкция данного соединения предусматривает установку лопатки 4 с зазором относительно штифта 2 и обода диска 1. От осевого перемещения штифт 2фиксируется втулкой 5 и заклепкой 3, развальцованной на втулку 5. Наличие зазоров позволяет лопатке под действием изгибающих моментов от газовых и центробежных сил поворачиваться относительно штифта 2, установленного в диске с натягом.

1 - диск; 2 - штифт; 3 - заклепка; 4 – лопатка (самоустанавливается); 5 - втулка |

При этом осуществляется практически полное взаимное уравновешивание действующих изгибающих моментов (напряжения изгиба в лопатке при оценке её прочности можно не учитывать).

При шарнирном соединении лопаток с дисками устраняются резонансные колебания по низшим формам.

Для устранения износа и схватывания поверхностей элементов соединения в шарнире применяют твердый смазочный материал на основе двусернистого молибдена. Им покрывают проушину лопатки изнутрии с торцов и наружную поверхность штифта, что позволяет лопатке легко поворачиваться в замке.

По условиям прочности штифта и проушин шарнирное крепление можно применять при умеренных окружных скоростях на периферии лопаток – не более 320 м/с.

Шарнирное крепление лопаток применяется как на дисках, так и на барабане ротора.

<Возможно также такое шарнирное крепление лопатки, в котором относительно диска с зазором устанавливаются и лопатка, и штифт. Данное крепление должно обеспечивать отстройку от резонансных колебаний в более широком диапазоне частот. Однако этот вид соединения требует еще специальных исследований>.

| | | следующая лекция ==> | |

| И геометрические параметры рабочих лопаток | | | Конструкция направляющего аппарата |

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Соединение заключается в установке хвостовика лопатки в соответствующем продольном или окружном пазу диска или наружной поверхности барабана.

Крепление лопатки должно обеспечивать следующие основные требования:

- возможность размещения, оптимального из условия газодинамического расчёта, необходимого количества лопаток на ободе диска;

- достаточная прочность, при минимальной массе обода диска;

- точность установки и её сохранения на всех режимах и всего эксплуатационного ресурса;

- одинаковая жесткость крепления всех лопаток ступени, для исключения разброса собственных частот колебаний;

- технологичность изготовления и низкая стоимость;

- простота установки и замены при эксплуатации;

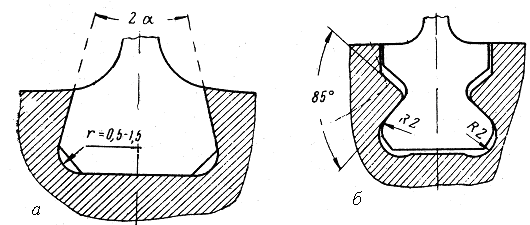

Профиль хвостовика лопатки и паза в диске в плоскости перпендикулярной оси вала имеет трапециевидную форму с углом при вершине 2a =30…40.

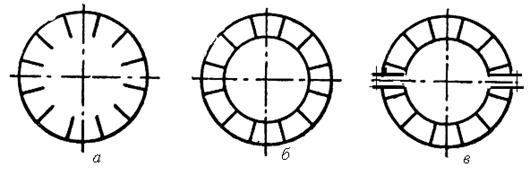

Рис. 3.30. Крепление лопаток компрессоров в продольных пазах:

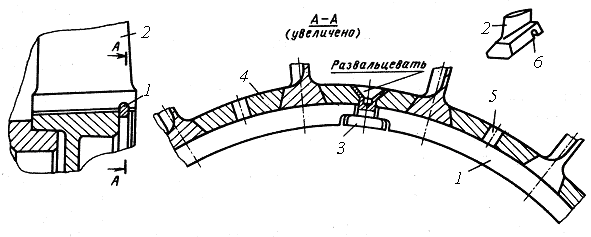

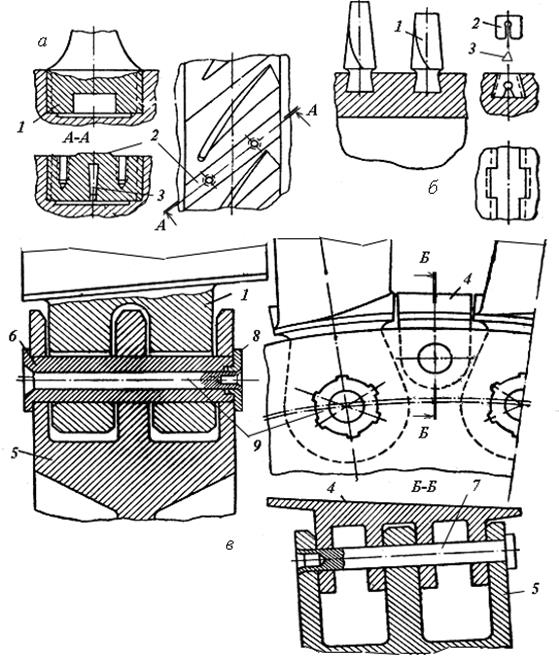

Это может быть выполнено упругим с разрезом кольцом 1, устанавливаемым в кольцевой паз 6 в хвостовике лопатки 2 и диске 4 (см. рис.3.29).

Рис.3.29. Фиксация рабочих лопаток о смещения в осевом направлении при помощи общего пружинящего разрезного кольца: 1 – кольцо контровочное; 2 – лопатка; 3 – стопор; 4 – диск; 5 –отверстие; 6–паз в хвостовике лопатки

Для крепления кольца от смещения в окружном направлении в месте разреза кольца устанавливается специальный штифт 3 с развальцовкой. Для снятия кольца при демонтаже в диске, в плоскости кольцевого паза, выполняются отверстия 5.

На рис.3.30 приведено конструктивное решение группового крепления лопаток.

Рис.3.30. Фиксация лопатки общими сплошным и разрезным кольцами: 1 – диск; 2 – сплошное кольцо; 3 – штифт, контрящий кольцо 2 (развальцовывается на диск); 4 – разрезное кольцо

Лопатки крепятся в продольных пазах при помощи разрезного кольца 4 и сплошного кольца 2. Сплошное кольцо 2 контрится в диске штифтами 3 с развальцовкой.

Применение групповой фиксации лопаток ступени упрощает технологию изготовления и сборки, обеспечивает однозначность установки всех лопаток, что повышает стабильность балансировки.

Конструктивных способов исполнения индивидуального крепления каждой лопатки может быть очень много (рис.3.31).

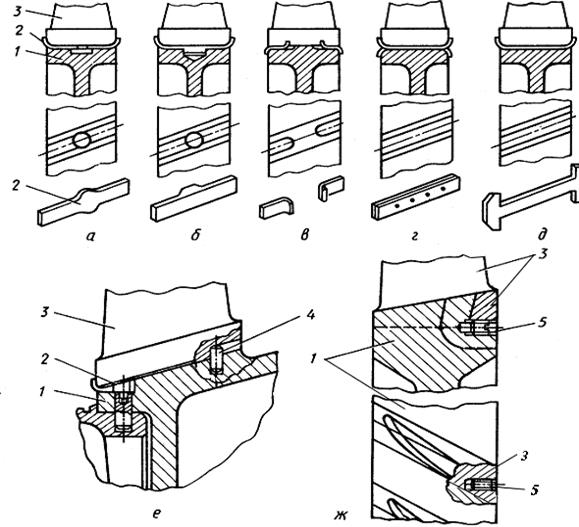

Рис.3. 31. Фиксация рабочих лопаток от смещения в осевом направлении: а.б.в.г.д.- отгибными пластинами; е – радиальными штифтами; ж – осевыми винтами; 1 – диск; 2 – отгибная пластина; 3 -лопатка; 4 штифт радиальный; 5 – винт

Это различные отгибные пластины 2 (рис.3.31), радиальные штифты 4, либо осевые винты 5. Пластины могут выполняться фасонными (рис.3.31,а,б) и для её фиксации в ободе диска или хвостовике делается соответствующее углубление, а края пластины отгибаются на лопатку или диск. Пластина может быть и ровной, но с разрезами либо уширением по краям (рис.3.31,г,д). Фиксация лопатки осуществляется путем отгиба края пластины на лопатку и диск.

На рис.3.32 приведён пример конструктивного исполнения крепления лопатки при помощи радиального штифта 4, устанавливаемого в диск 1 и лопатку 5.

Рис.3.32.Фиксация лопаток от смещения в осевом направлении радиальными штифтами: а – контровка штифтов кольцом; б – контровка штифтов втулкой; 1 – диск; 2 –болт, удерживающий кольцо и одновременно балансировочный грузик,; 3 – кольцо, предохраняющее штифт от выпадания; 4 – радиальный штифт, фиксирующий лопатку; 5 – рабочая лопатка; 6 – втулка, контрящая штифт

Для простоты замены лопаток и повышения сохранности диска при ремонте в радиальное отверстие диска устанавливается втулка 6. После установки радиальных штифтов 4 край втулки 6 завальцовывается для предотвращения выпадания штифтов. Одновременная контровка всех радиальных штифтов может осуществляться кольцом 3, закреплённым с диском 1 болтом 2, одновременно служащим балансировочным грузиком (рис.3.32,а).

Осевая фиксация всех лопаток ступени одновременно может быть выполнена фланцами кольцевых проставок 4 и 5 ротора (рис.3.18).

Конструктивное исполнение комбинированного, осевого крепления лопаток радиальным штифтом и отгибной пластиной приведёно на рис. 3.31, е. При использовании для фиксации лопатки осевых винтов или штифтов 5 (рис.3.31,ж) отверстия под них, в хвостовике лопатки и диске выполняются одновременно, после установки хвостовика лопатки в диск.

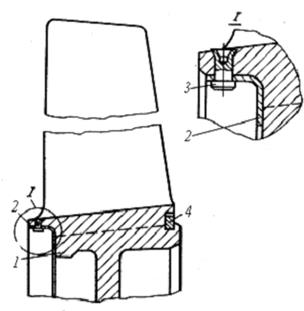

Для крепления лопаток с большим удлинением применяется шарнирный (вильчатый) замок (рис. 3.33,в). Лопатка устанавливается в кольцевой паз обода, имеющий вильчатый профиль. Хвостовик лопатки имеет одну или несколько проушин и полку. Хвостовик 1 устанавливается в паз диска 5 свободно и фиксируется втулкой 6 и заклёпкой 9, развальцованной на втулку 8.

Рис.3.33 Крепление лопаток компрессора в кольцевых пазах: а – зубчатый замок; б – трапециевидный замок; в – вильчатый замок; г – крепление между двумя тонкими дисками; д – крепление в месте разъема ротора; 1 – лопатка; 2 – сухарь; 3 – клин; 4 – промежуточная проставка; 5 – обод диска; 6 –ось лопатки; 7 – ось проставки; 8 – втулка; 9 - заклепка

Монтаж и крепление рабочих лопаток с хвостовиком трапециевидной формы в кольцевой паз осуществляется последовательной установкой каждой лопатки в кольцевой паз через прорезь, по размеру основания замка хвостовика, последней устанавливается промежуточная проставка 4, которая расклинивается в трапециевидной прорези клином 3 (рис.3.33,б). Применяется также метод крепления лопаток в кольцевом пазу путем последовательной установкой через прорезь всех лопаток и затем сдвижкой всего кольцевого набора на половину ширины хвостовика и фиксация его в окружном направлении относительно диска пластинчатыми замками. При угле установки лопатки >90 0 (рис.3.33,а) лопатки вставляются в кольцевой паз и разворачиваются, последние лопатки имеют уменьшенную ширину хвостовика. Последним устанавливается сухарь 2, который расклинивается клином 3. Существенный недостаток крепления лопаток в кольцевых пазах необходимость снятия многих лопаток при замене одной.

3.5. НАПРАВЛЯЮЩИЕ И СПРЯМЛЯЮЩИЕ АППАРАТЫ

Направляющие и спрямляющие аппараты устанавливаются либо перед рабочим колесом, либо за ним и представляют собой кольцевой набор неподвижных лопаток в корпусе (статоре) с образованием расширяющихся каналов.

Под определением направляющий аппарат в дальнейшем будем понимать аппараты, устанавливаемые перед первой ступенью компрессора и предназначенные для снижения относительной скорости потока на входе в рабочее колесо, что повышает напорность дозвуковой ступени.

Спрямляющие аппараты размещаются за рабочим колесом и их основное назначение преобразовать кинетическую энергию потока после рабочего колеса в потенциальную энергию давления с наименьшими потерями и развернуть поток для входа на следующую ступень или камеру сгорания под требуемым углом. Практически направляющий аппарат является частным случаем спрямляющего аппарата, а их конструктивное исполнение одинаково. В дальнейшем при рассмотрении их конструкций будем пользовать одним термином для направляющих и спрямляющих аппаратов - направляющие аппараты (НА).

При работе компрессора на лопатки НА действует поток воздуха, вызывая в них напряжения кручения и изгиба, как статические, так и вибрационные. Направляющие аппараты последних ступеней часто применяются в качестве радиальных силовых связей от корпуса подшипника к корпусу компрессора, что приводит к их дополнительному нагружению. Требования, предъявляемые к лопаткам направляющих аппаратов, практически, идентичны требованиям к рабочим лопаткам.

Лопатки НА крепятся либо непосредственно к корпусу компрессора, либо в промежуточном кольце или полукольцах, которые затем размешаются в корпусе. Конструктивное решение крепления лопаток определяется требованием обеспечения необходимой жёсткости, точности установки, идентичности и неизменности при замене, а также удобство и технологичность технического обслуживания. По способу крепления различают НА с односторонним (консольным) креплением лопаток (рис.3.34,а), двухстороннее крепление лопаток в двух кольцах (рамное крепление), которое может быть в сплошных кольцах (рис.3.34,б), либо разрезных (рис.3,34, в).

Рис.3.34. Схемы спрямляющих аппаратов: а – с консольными лопатками; б – рамного типа (неразрезной); в – рамного типа (разрезной)

Рабочие лопатки крепятся в ободе диска (фиксируется в радиальном направлении) с помощью хвостовиков елочного типа. Такое крепление нашло широкое применение в турбинах ГТД. Оно обладает достаточной прочностью и жесткостью при малых габаритах и массе хвостовика, незначительно ослабляет обод диска, обеспечивает высокую точность установки лопатки по шагу и углу, имеет хороший теплоотвод от лопатки в диск, дает возможность размещения на ободе необходимого числа лопаток, малую стоимость изготовления, монтажа и демонтажа. В осевом направлении лопатка фиксируется, как правило, пластинчатыми контровками или их разновидностями. Посадка лопаток в пазу обода осуществляется с небольшими радиальными и окружными зазорами, что уменьшает возможность возникновения дополнительных монтажных и температурных напряжений в соединении и позволяет осуществлять эффективное охлаждение элементов узла продувкой охлаждающего воздуха. Осевая фиксация лопатки в пазу обода осуществляется легкосъемочными фиксирующими пластинами и штифтами. В качестве фиксирующего упора используются специальные пазы в хвостовике лопатки.

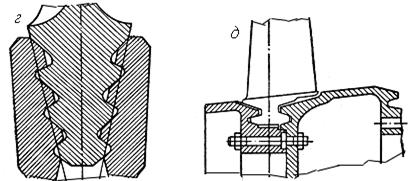

Крепление рабочей лопатки к диску осуществляется с помощью хвостовика. В компрессорах ГТД чаще всего применяются хвостовики лопаток трех разновидностей: “ласточкин хвост”, “проушина” и

Хвостовик типа "ласточкин хвост" получил наибольшее распространение в компрессорах ГТД (рис. 1 ,б). Он прост в исполнении, так как имеет всего два рабочие поверхности, имеет малую массу и небольшие геометрические размеры. Хвостовик лопатки 1 устанавливается в паз диска 2 (см. рис. 1,б) в большинстве случаев с зазором 0,01. 0,04 мм.

При совместном действии на лопатку статических и динамических сил в хвостовике возникают большие напряжения от изгиба и растяжения, а от контактных давлений при перемещении лопатки в процессе колебании возникает фретинг-коррозия. Для уменьшения отрицательного действия фретинг-коррозии на хвостовик наносится покрытие из слоя меди, серебра или двусернистого молибдена толщиной 0,003. 0,005 мм.

Хвостовик лопатки типа "проушина" показан на рис. 1.а. В два продольных паза, выполненных в диске 4, устанавливаются проушины 5 хвостовика лопатки. Крепление лопатки осуществляется осью 1, которая в тело диска устанавливается с натягом, а в тело хвостовика - с зазором. Ось 1 фиксируется в осевом направлении шайбой 3 и пистоном 2. Такой хвостовик выполняет роль шарнира, благодаря которому лопатка под воздействием газодинамических и инерционных сил , поворачиваясь, располагается не радиально в плоскости вращения, а под некоторым углом к радиусу. Это приводит к снижению вибрационных напряжений при колебаниях лопаток. Свободная подвеска, допускающая покачивание лопатки при работе двигателя, способствует рассеянию энергии. Для уменьшения износа и заедания в шарнире проушину лопатки 5 изнутри и с торцов и наружную поверхность оси 1 покрывают двусернистым молибденом.

Недостатком хвостовика является его сложность, большие габариты и масса, а также дополнительные потери в ступени за счет перетекания воздуха через зазоры в соединении хвостовика с диском, что снижает КПД ступени.

Хвостовик елочного типа используется обычно для крепления сильно нагруженных рабочих лопаток первых ступеней вентилятора ТРДД. Хвостовик имеет малые габариты, способен воспринимать большие нагрузки и позволяет разместить большее число лопаток на рабочем колесе заданного диаметра по сравнению с хвостовиками других типов. На рис.1,в показан хвостовик лопатки 1 вентилятора ТРДД елочного типа с одной парой зубьев. Рабочие температуры хвостовиков лопаток, расположенных на входе в двигатель, невелики. В связи с этим перераспределения нагрузок между зубьями хвостовика за счет пластической деформации материала, как это происходит в елочных хвостовиках лопаток газовых турбин, в компрессорах практически не будет. Поэтому число пар зубьев хвостовика лопатки компрессора обычно бывает не более двух. По этой же причине (отсутствие перераспределения нагрузок) зубья хвостовика изготовляются с большей точностью, что удорожает конструкцию.

Аннотация научной статьи по механике и машиностроению, автор научной работы — Темис Юрий Моисеевич, Якушев Денис Алексеевич, Тарасова Екатерина Андреевна

Рассмотрены особенности контактного взаимодействия в замковом соединении типа "ласточкин хвост". Показано преимущество конструкции хвостовика со скругленной боковой поверхностью, при котором достигается перераспределение контактных напряжений со смещением их максимума к центру поверхности контакта. Рассмотрены несколько схем параметризации геометрической формы соединения, для которых решены задачи минимизации массы при выполнении прочностных ограничений.

Похожие темы научных работ по механике и машиностроению , автор научной работы — Темис Юрий Моисеевич, Якушев Денис Алексеевич, Тарасова Екатерина Андреевна

Ю. М. Т е м и с, Д. А. Якушев, Е. А. Тарасова

ОПТИМИЗАЦИЯ ЗАМКОВОГО СОЕДИНЕНИЯ ЛОПАТКИ С ДИСКОМ КОМПРЕССОРА

Рассмотрены особенности контактного взаимодействия в замковом соединении типа "ласточкин хвост". Показано преимущество конструкции хвостовика со скругленной боковой поверхностью, при котором достигается перераспределение контактных напряжений со смещением их максимума к центру поверхности контакта. Рассмотрены несколько схем параметризации геометрической формы соединения, для которых решены задачи минимизации массы при выполнении прочностных ограничений.

E-mail: jmt@newmail.ru, catherina.tarasova@gmail.com

Ключевые слова: замковое соединение "ласточкин хвост", контактное

взаимодействие, параметризация, оптимальное проектирование.

Одним из наиболее распространенных типов замковых соединений в авиационном двигателестроении, наряду с елочными замками, являются замки типа "ласточкин хвост". Чаще всего они применяются для соединения лопаток компрессоров ГТД с дисками. Такое соединение, являясь одним из наиболее нагруженных и ответственных, при рациональном проектировании обеспечивает простую и надежную конструкцию [1, 2]. Однако в зоне контактного взаимодействия между хвостовиком лопатки и замковым выступом диска при высоком уровне контактных напряжений возможно развитие фреттинг-коррозии по контактным поверхностям, что ведет к усталостному разрушению замкового соединения. Исследование контактных напряжений в зоне контакта и поиск их оптимального распределения представляет значительный интерес для конструктора. Отметим, что имеет место аналогия между распределениями контактных давлений в классических задачах о вдавливании штампа в упругое полупространство и интересующими нас распределениями контактных давлений в контакте хвостовика лопатки с диском.

Классическая конструкция замкового соединения типа "ласточкин хвост" подразумевает прямолинейность профиля контактных поверхностей как хвостовика лопатки, так и паза замка в диске. Такое конструктивное решение соответствует контакту Прандтля, характеризующему вдавливание штампа с прямолинейным основанием и не-скругленными прямыми углами в упругое полупространство. При таком типе взаимодействия распределение контактного давления имеет

Рис. 1. Распределение контактного давления под основанием штампа:

прямолинейный профиль (а) и параболический (б)

Здесь Р — полная нормальная нагрузка на штамп, а — полуширина основания штампа, д — постоянный коэффициент трения скольжения.

Из формулы (1) следует, что на краях штампа (х = ±а) давление принимает теоретически бесконечные значения (рис. 1, а).

В то же время, решение задачи о вдавливании штампа с параболическим профилем основания, заданным выражением х = Вх2, показывает возможность перераспределения контактного давления. Функция распределения давления в этой задаче определяется выражением [3]

( л ЕВа2 Ь 1 Р р(х) = —^—--Г +

(1 — v2) п (а2 — x2)1 п (а2 — x2)2'

Здесь Е — модуль упругости материала, V — коэффициент Пуассона, В — геометрический параметр профиля, а — полуширина площадки контакта, Р — полная нагрузка. Это выражение определяет давление неединственным образом, поскольку не установлена связь между полной нагрузкой Р и полушириной площадки контакта а.

Приняв во внимание условие неотрицательности давления в зоне контакта, можно показать, что при Р = ЕВпа2/ [2(1 — V2)] выражение для распределения давления принимает вид

, , ЕВ (а2 — х2) 2 Р(Х) = 1 — —2 .

В этом случае давление достигает максимального значения в центре площадки контакта, а на ее границе давление равно нулю (рис. 1, б).

Таким образом можно предположить, что изменение геометрической формы профиля боковой поверхности хвостовика лопатки в замковом соединении типа "ласточкин хвост" приведет к аналогичному перераспределению контактных напряжений.

Исследование распределения контактных напряжений в замках при различных формах боковых поверхностей хвостовика выполнено численно с использованием МКЭ. Для этого создана модель сектора диска с углом, соответствующим шагу лопаток. По границам сектора приложены условия циклической симметрии. Нижняя поверхность участка сектора диска закреплена в окружном направлении. К верхней кромке хвостовика лопатки приложено давление Р, соответствующее центробежной нагрузке от пера лопатки на расчетном режиме,

где т — масса лопатки; Я — радиус центра масс лопатки; и — частота вращения; Ь — длина кромки хвостовика. Между замковым пазом диска и хвостовиком лопатки моделировалось контактное взаимодействие с учетом трения.

Рассмотрены два варианта конструктивных решений замкового соединения. В варианте 1 площадки контакта имеют плоские поверхности (рис. 2, а). В варианте 2 контактная поверхность хвостовика имеет закругленную форму (рис. 2, б), в то время как поверхность паза остается плоской.

Наиболее предпочтительной представляется конструкция с закругленной поверхностью площадки контакта хвостовика лопатки. В этом случае максимум контактных напряжений смещается к центру контакта. Можно предположить, что, варьируя радиус скругления поверхностей контакта хвостовика и диска, можно получить наиболее рациональное распределение контактных напряжений. Для определения этого радиуса возможно применение методов оптимального проектирования конструкций.

Рис. 2. Распределение контактного давления на поверхности хвостовика:

а — плоские поверхности; б — закругленные поверхности

Оптимальное проектирование замкового соединения. Для решения задач оптимального проектирования конструктивных элементов ГТД применяется программный комплекс, состоящий из нескольких частей. Каждая часть, выполняющая собственные подзадачи, выделена в отдельный модуль [2]. Структура взаимодействия между модулями в задаче оптимизации формы и размеров конструкции представлена на рис. 3. Анализ конструкции проводят численно с использованием МКЭ. В процедуре оптимизации использован метод последовательной квадратичной аппроксимации.

Задачу минимизации массы замкового соединения типа "ласточкин хвост" при выполнении прочностных ограничений и ограничений, задающих область допустимых параметров, можно записать следующим образом:

' mass ^ min amax ^ [а] ;

Pmin ^ P ^ Pmax, i = 1. NP,

где mass — масса конструкции; amax — максимальное напряжение; [а] — допускаемое напряжение; Pi — параметры; NP — число параметров.

В задаче оптимизации целесообразно ввести ряд ограничений на напряжения в конструкции. Требование обеспечить заданную долговечность накладывает ограничение на максимальные напряжения в галтелях замкового паза для титанового сплава ВТ8 [а]

710 МПа. Контактные напряжения ограничены допустимым напряжением смятия [асм] « 330 МПа. Конструкция соединения рассматривалась при постоянной температуре под действием центробежной нагрузки.

Успех решения задачи оптимизации определяется правильно выбранной схемой параметризации модели [2, 5]. Увеличение количества параметров расширяет область поиска оптимального решения,

Рис. 3. Структура взаимодействия между модулями в задаче оптимизации формы и размеров конструкции

Рис. 4. Оптимальное замковое соединение (4 параметра):

а — схема параметризации; б — распределение эквивалентных напряжений; в — распределение контактных напряжений

но также увеличивает время вычислений. Поэтому представляет интерес сравнить результаты решения задачи оптимизации для разных схем параметризации. Для этого проведен анализ конструкции для двух схем: с четырьмя параметрами и с пятью параметрами.

На рис. 4, а показан сектор диска с углом, соответствующим шагу лопаток, и первой схемой параметризации модели. Введены следующие геометрические параметры:

Рх — угол наклона контактной поверхности паза;

Р2 — расстояние от центральной линии до выступа диска;

Р3 — радиус галтели;

Р4 — радиус кривизны контактной поверхности хвостовика.

Проведено решение задачи оптимизации массы диска при ограничениях на допустимые напряжении в галтелях и на контактные напряжения. Общая масса оптимального диска 6,11 кг. Значения оптимальных параметров Рх = 53,32°, Р2 = 4 мм, Р3 = 3,5 мм, Р4 = 299 мм. На рис. 4, б показано распределение эквивалентных напряжений в оптимальном по массе замковом соединении. Распределение контактных напряжений для этого оптимального замкового соединения показано на рис. 4, в.

Рис. 5. Оптимальное замковое соединение (5 параметров):

а — схема параметризации; б — распределение эквивалентных напряжений; в — распределение контактных напряжений

Оценим напряжение, растягивающее перемычку в оптимальном замковом соединении. Усилие Q, отрывающее перемычку замкового выступа диска, определяется следующим соотношением [1]:

Суммарная центробежная сила замковой и профильной частей лопаток составляет

Сл = Сз + Сп = pbF3 ш2г + т0ш2г0,

где р — плотность материала замка; b — толщина замка; F3 — площадь поверхности сечения; ш — частота вращения; гз — радиус центра масс замковой части лопатки; r0 — радиус центра масс профильной части лопатки; m0 — масса профильной части лопатки.

Центробежная сила замкового выступа

где тв — масса выступа диска; ш — частота вращения; гв центра масс выступа диска.

Для представленного замкового соединения Ц = 123,8 кН и ^пер = 304 мм2. Напряжение в перемычке меньше допускаемого и равно а « 407 МПа.

650 660 670 680 690 700 710 720 730 740 750 760 Допустимое напряжение, МПа

Рис. 6. Зависимость массы диска и конструктивных параметров от величины допустимых напряжений

Аналогичная задача оптимального проектирования решена для второй схемы параметризации при введении дополнительного геометрического параметра P5, определяющего радиус дна паза диска. Схема параметризации конструкции показана на рис. 5, а. Общая масса оптимального диска 5,99 кг. Значения оптимальных параметров Pi = 50,17o, P2 = 4,1 мм, P3 = 2,44 мм, P4 = 297мм, P5 = 48,7 мм. На рис. 5, б показано распределение эквивалентных напряжений в оптимальном по массе замковом соединении для второй схемы параметризации. Распределение полных контактных напряжений для этого оптимального замкового соединения показано на рис. 5, в. Таким образом изменение параметризации модели позволяет найти оптимальное решение с меньшей массой.

Изменение ограничений в задаче оптимизации также приводит к разным оптимальным решениям. Для параметризации модели по второй схеме проведено исследование влияния величины допустимого напряжения в галтелях на результат оптимизации геометрии. График зависимости массы конструкции от ограничений на напряжения представлен на рис. 6. Исследование влияния величины допустимого напряжения в галтелях на результат оптимизации геометрии показывает, что при более слабом ограничении можно добиться снижения массы диска на 4 %.

Форма диска в проведенной оптимизации замкового соединения не изменялась. Однако уменьшение массы замковой части снижает центробежную нагрузку на диск, что также приводит к меньшим напряжениям в диске. Добавление четырех параметров, определяющих размеры диска, к параметризации замкового соединения с пятью параметрами и решение задачи минимизации массы позволяет добиться

Рис. 7. Сектор оптимального диска с хвостовиком лопатки

снижения массы диска на 9 %. Пример сектора оптимального диска с хвостовиком лопатки и распределение напряжений в нем показаны на рис. 7.

Заключение. Из анализа полученных результатов следует, что замена прямолинейного профиля контактной поверхности хвостовика лопатки на скругленный профиль позволяет добиться перераспределения контактных напряжений, при котором их максимум смещается к центру поверхности.

Рациональный выбор параметризации геометрии замкового соединения и дальнейшее решение задачи оптимизации позволяет минимизировать массу конструкции замкового соединения при выполнении необходимых прочностных ограничений на величину эквивалентных напряжений в галтелях паза замка, а также на уровень контактных напряжений. Полученный оптимальный радиус скругления контактной грани хвостовика предполагает отклонение от прямолинейного профиля на величину порядка 50. 70 мкм.

Работа выполнена при поддержке гранта Президента РФ для государственной поддержки ведущих научных школ (проект НШ-255.2012. 8)

1. Б и р г е р И. А., Ш о р р Б. Ф., И о с и л е в и ч Г. Б. Расчет на прочность деталей машин. - М.: Машиностроение, 1993. - 640 с.

2. Машиностроение. Энциклопедия. Самолеты и вертолеты. Т. 1У-21. Авиационные двигатели. Кн.3 / Под ред. В.А. Скибина, Ю.М. Темиса и В.А. Сосунова. - М.: Машиностроение, 2010. - 720 с.

3. Горячева И. Г. Механика фрикционного взаимодействия. - М.: Наука, 2001. - 478 с.

4. Джонсон К. Механика контактного взаимодействия: Пер. с англ. - М.: Мир, 1989.- 510 с.

5. Р е к л е й т и с Г., Рейвиндран А., Рэгсдел К. Оптимизация в технике. Т. 1. - М.: Мир, 1986. - 350 с.

Читайте также: