Причины повреждения лопаток паровой турбины

- Add to friends

- RSS

enginering

Довольно часто встречаются случаи поломок сопловых и рабочих лопаток.

Основные причины поломок рабочих и сопловых лопаток, не зависящих от качества обслуживания, – вибрационные и усталостные разрушения.

Вибрация лопаток возникает под влиянием газовых возмущающих сил, образующихся вследствие неравномерного по окружности подвода газа, особенно в системах наддува с переменным давлением газа перед турбиной.

Последовательное поступление импульсов в различные сегменты турбины приводит к возникновению неравномерного по окружности поля давления, в связи с чем рабочие лопатки проходят через зоны разного давления. Это вызывает появление переменных напряжений изгиба. Кроме того, пульсирующее поле давлений образует по отношению к лопаткам возмущающую силу, имеющую несколько гармоник возбуждения вибраций.

Частота возмущающей силы обычно кратна частоте вращения ротора. При совпадении частоты собственных колебаний лопатки с более высокими гармониками колебаний возмущающих сил наступает резонанс, являющийся основной причиной поломок лопаток.

Для повышения прочности лопаток в иностранном турбоком-прессоростроении распространение получила практика демпфирования колебаний путем установки бандажной проволоки в рабочих лопатках и применения относительно толстых (3- 3,5 мм ) профилей для изготовления лопаток соплового аппарата.

Поломка лопаток в результате термической усталости металла характерна для турбокомпрессоров судовых двигателей, эксплуатируемых в различных климатических условиях, особенно при плавании судов во льдах. В этом случае при частых и быстрых реверсах через турбину проходят попеременно большие объемы холодного пускового воздуха и горячего газа, что приводит к термической усталости лопаток и образованию микротрещин. В результате колебаний под воздействием импульсов газа микротрещины постепенно прогрессируют и разрушают лопатки.

Число теплосмен зависит от характера эксплуатации двигателей. Статистика показывает, что энергетические установки транспортных судов (обычно 85-90%) эксплуатационного времени работают на мощностях порядка 60-85% от номинальной. И только 10-15% времени приходится на маневры, при которых совершаются реверсы. В этих случаях число реверсов обычно невелико, невелико, следовательно, и число теплосмен. Однако если судно долго плавает во льдах (ледоколы) или по специфическим условиям плавания вынуждено часто менять направления движения, число реверсов и теплосмен может резко увеличиться и повлечь возникновение усталостных микротрещин.

Как правило, трещины образуются возле компенсационных вырезов, являющихся концентраторами напряжений.

Уровень термической усталости лопаток можно повысить выбором соответствующего материала.

Повреждения сопловых лопаток приводят к заметному снижению КПД и производительности турбокомпрессора.

Таким образом, снижение частоты вращения и давления продувочно-наддувочного воздуха при удовлетворительном состоянии подшипников турбокомпрессора, продувочно-выхлопного тракта, систем и основных узлов двигателя - признак возможных повреждений сопловых лопаток на этих двигателях.

Так как к судовым энергетическим установкам предъявляются особые требования по обеспечению безопасности плавания, поломка нескольких рабочих или сопловых лопаток не должна повлечь за собой выход из строя всего турбокомпрессора. Поэтому заводами-изготовителями обычно разрешается дальнейшая неограниченная эксплуатация турбокомпрессора при условии удаления рабочих лопаток, диаметрально противоположных поврежденным.

Уменьшение числа лопаток приводит также к снижению КПД турбины и, следовательно, к уменьшению давления и расхода наддувочного воздуха. Давление наддува после поломки одной лопатки и удаления диаметрально противоположной уменьшилось на 10-12% (при постоянной цикловой подаче топлива). Как известно, уменьшение давления и расхода наддувочного воздуха приводит к уменьшению мощности двигателя и повышает температуру выхлопных газов. После поломки четырех лопаток температура выхлопных газов увеличилась (при одинаковых оборотах двигателя и осадке судна до и после поломки лопаток) на 25-35° С.

Таким образом, длительная эксплуатация турбокомпрессоров с роторами, имеющими по различным причинам неполный комплект рабочих лопаток, должна быть запрещена и допустима только временно до появления возможности ремонта.

Выполнение исследований, направленных на определение причин разрушения, включает следующие этапы

- Осмотр детали и в частности поверхности разрушения при различных увеличениях с использованием оптического стереомикроскопа и растрового электронного микроскопа. Это позволяет определить тип разрушения и место его зарождения.

- Подготовка микрошлифа для исследования микроструктуры.

- Исследование микроструктуры с помощью оптического металлографического микроскопа и растрового электронного микроскопа. В полированном виде определяется наличие пор и неметаллических включений, карбидной фазы, а последующее травление выявляет зеренную структуру и дает возможность наблюдать состояние упрочняющих фаз.

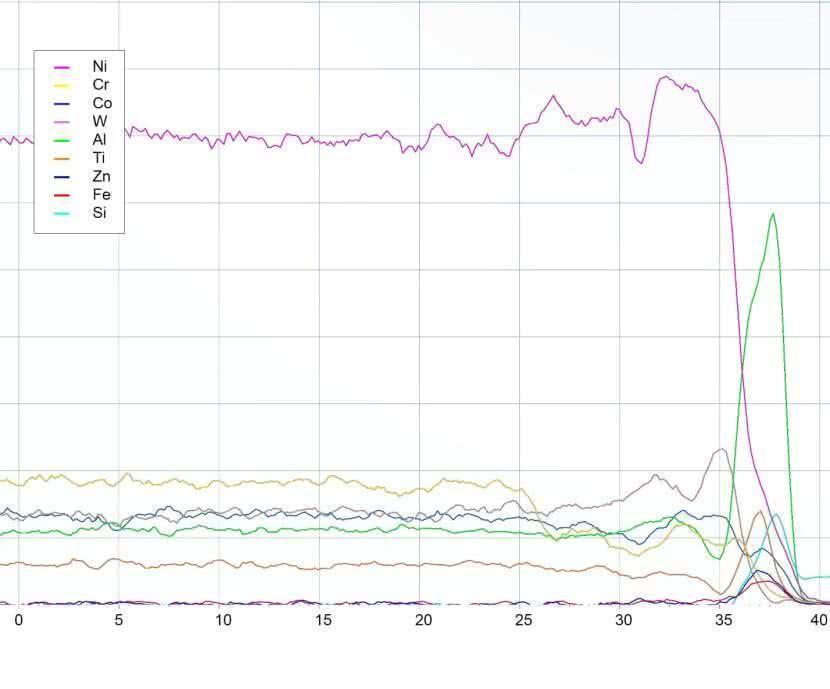

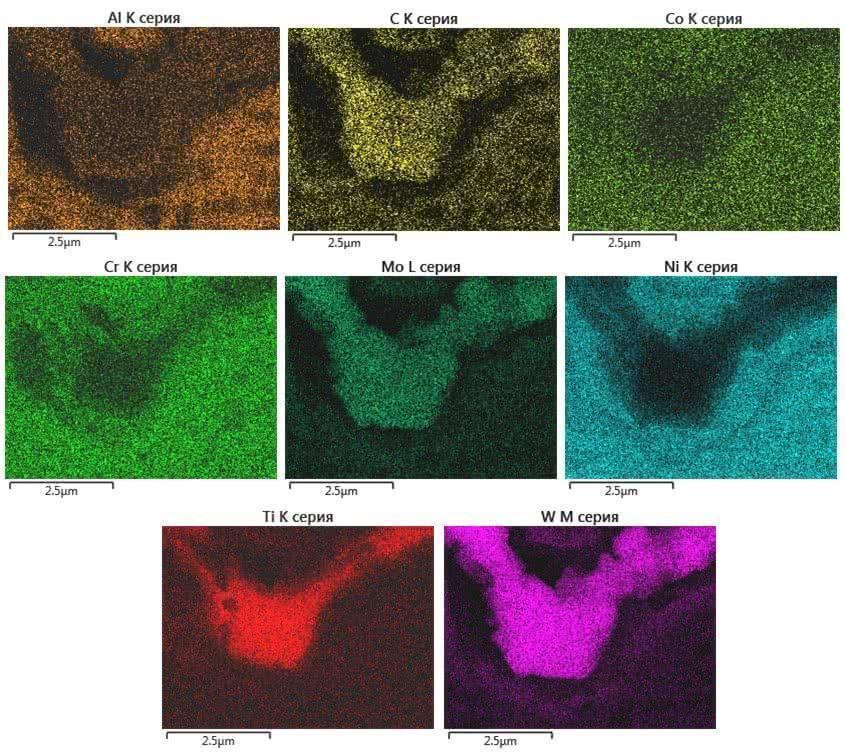

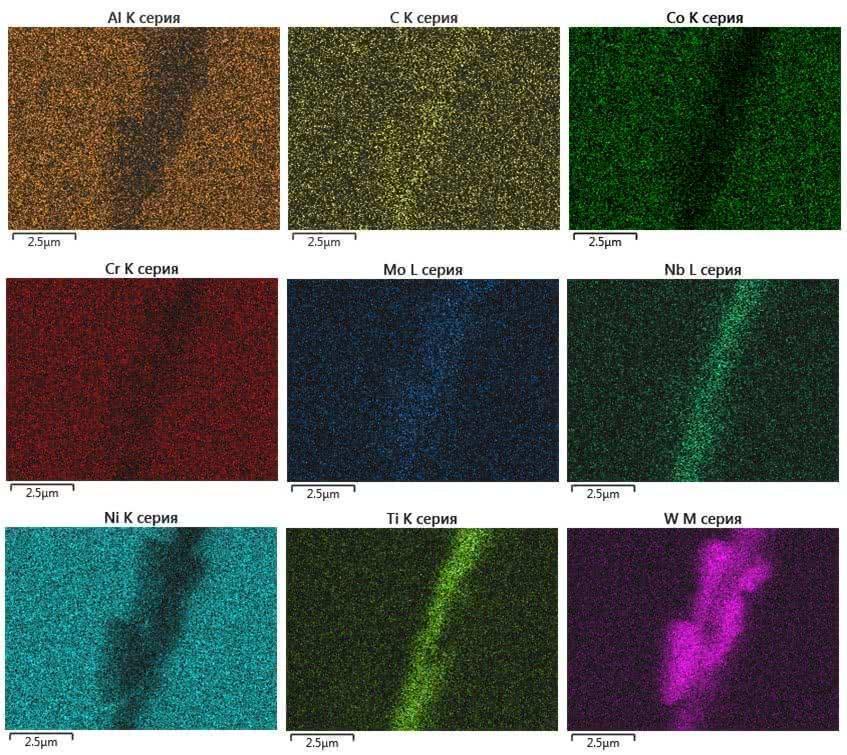

- Определение химического состава или изменение его по линии (изменение интенсивности рентгеновского излучения элемента), определение химического состава обнаруженных неметаллических включений с построением карт распределения химических элементов с помощью микрорентгеноспектрального анализа.

- Анализ полученных данных, на основе которого делается заключение о причинах разрушения.

Направления задач, успешно решаемых для авиаремонтного завода

- Определение причин разрушения рабочих лопаток двигателей или турбин из сплавов жаропрочных сплавов на никелевой основе (ЖС6У) или титанового сплава ВТ3-1.

- Определение причин разрушения других деталей механизмов авиационной техники, например, зубчатых пар.

- Контроль качества микроструктуры основного металла лопаток на отсутствие перегрева согласно инструкции 046-0045 р2.

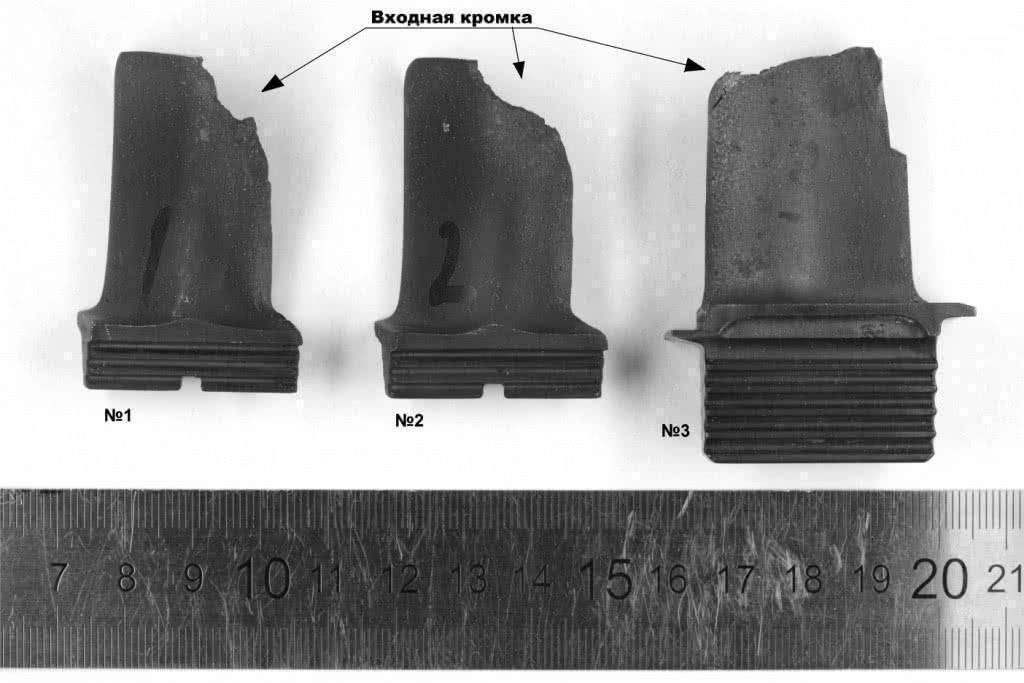

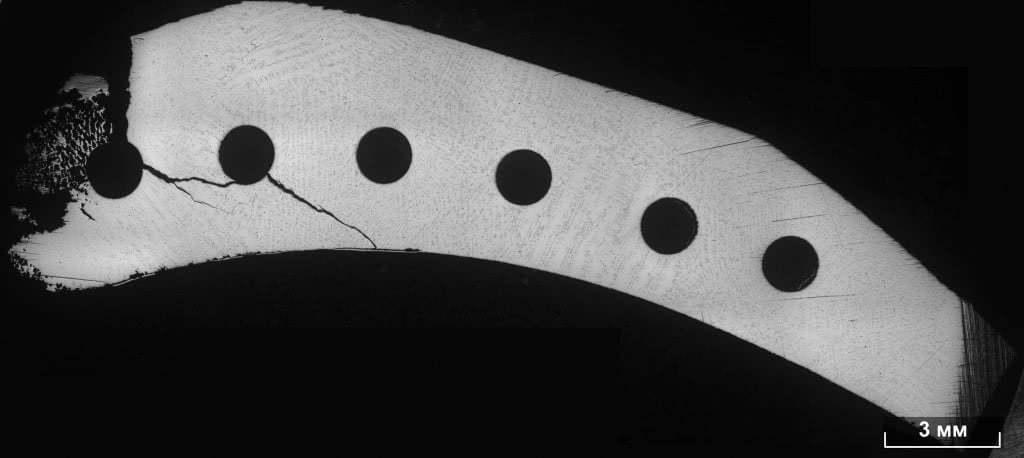

Наработка ППР 510 часов, 216 циклов. Наработка СНЭ 3437 часов, 1526 циклов. Разрушение произошло путем обрыва пера рабочей лопатки 4-й ступени турбины, выпадения ее части в ГВТ двигателя с повреждением рабочих и сопловых лопаток 4-6 ступеней турбины.

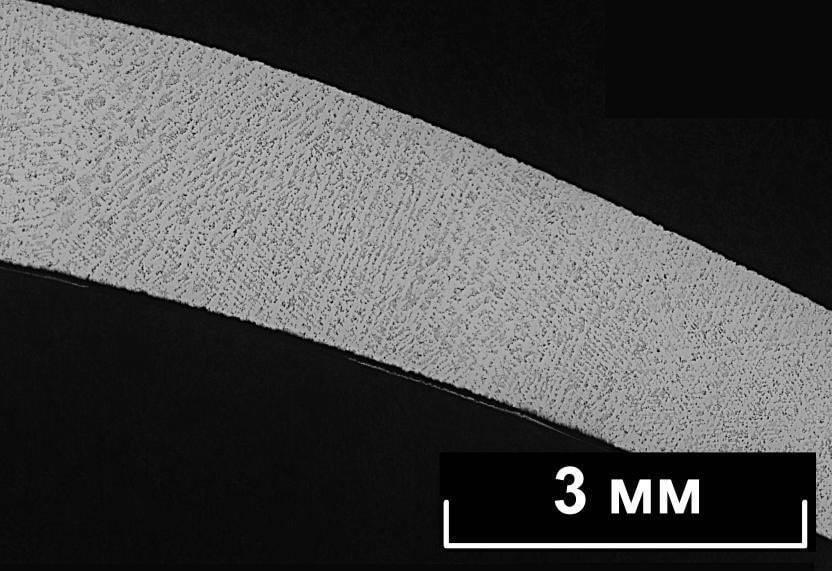

Внешний вид лопатки и поверхности разрушения

Внешний вид лопатки и поверхности разрушения

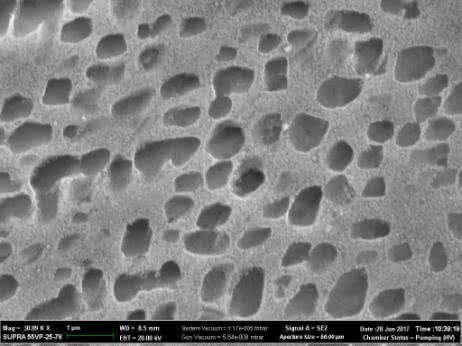

Поры в приповерхностном слое лопатки

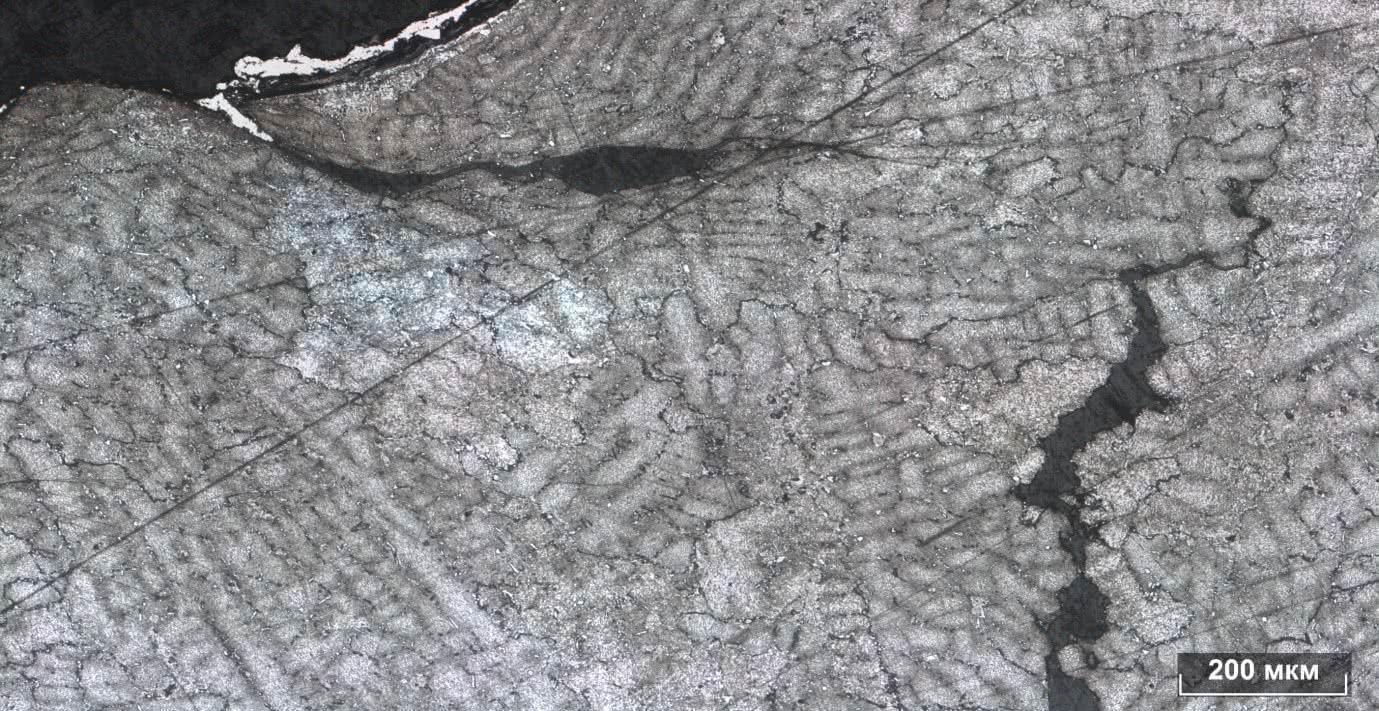

Микроструктура лопатки после травления

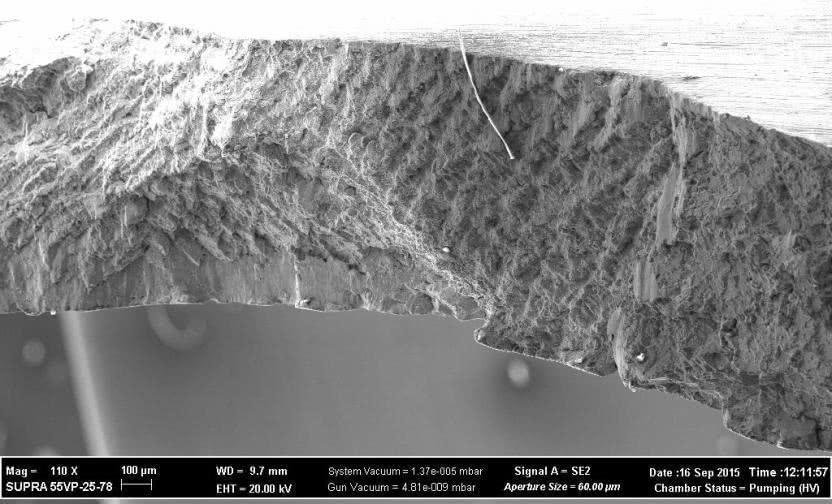

Изображение поверхности разрушения в электронном микроскопе, х110

График линейного сканирования, показывающий изменение концентрации элементов из толщи металла лопатки до поверхности

Заключение. Анализ микроструктуры в районе зоны разрушения и вне ее, фрактографический и рентгеноспектральный анализ не выявили признаков, характерных для разрушения лопаток турбин ГТД, а именно: многоцикловой усталости, коррозии, ползучести. Наиболее вероятной причиной является разрушение из-за ударного воздействия инородным объектом или фрагментом самого двигателя. Гипотезу подкрепляют следы пластической деформации, в частности, приведшие заметному загибу пера в области выходной кромки, и обнаруженные в предполагаемом очаге разрушения и распространяющиеся из него затухшие (вторичные) трещины. Низкое металлургическое качество лопатки – обширная усадочная пористость, высокая доля содержания карбидной фазы, послужили дополнительными факторами, повлекшими преимущественно хрупкое разрушение исследуемой лопатки. Указанные металлургические дефекты присутствуют в изломе.

Для исследования были предоставлены разрушенные лопатки турбин с сильными следами окисления, не позволяющими детально исследовать поверхность разрушения.

Внешний вид разрушенных лопаток

Микроструктура одной из лопаток после травления

Микроструктура одной из лопаток после травления

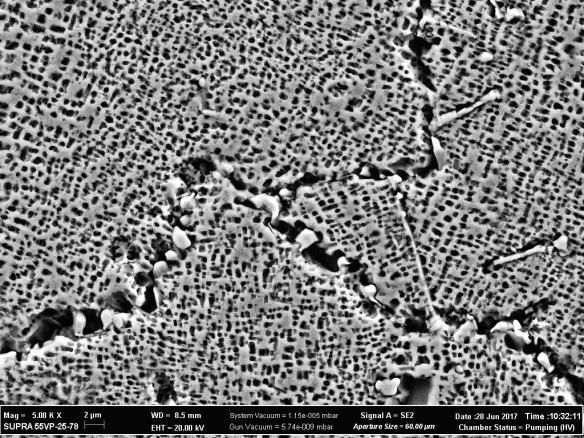

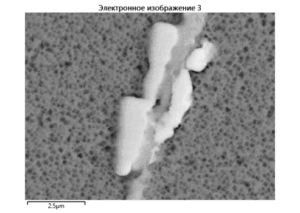

Изображение микроструктуры в электронном микроскопе, х110

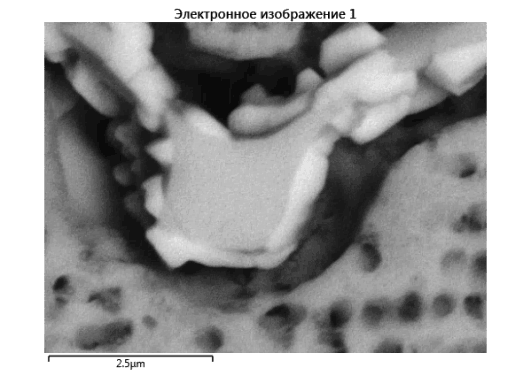

Изображение микроструктуры в электронном микроскопе

Карта распределения химических элементов карбидных включений

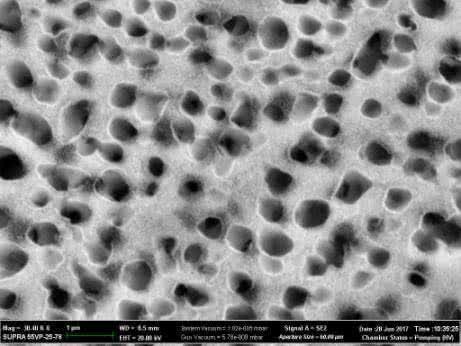

Частицы γ’-фазы, электронный микроскоп, увеличение 30000

Частицы γ’-фазы, электронный микроскоп, увеличение 30000

Частицы γ’-фазы, электронный микроскоп, увеличение 30000

Карта распределения химических элементов карбидных включений

Карта распределения химических элементов карбидных включений

Заключение. Разрушение лопаток турбогенераторной установки является следствием действия нескольких факторов:

— попадание в них посторонних предметов (предположительно частей других лопаток турбогенераторной установки ТГ-16М, разрушившихся ранее);

— развитие процессов термической усталости (присутствие межкристаллитных трещин и формоизменение лопаток) в условиях перегрева. Признаком того, что разрушение произошло вследствие заброса температур, а не локального изменения температурных полей в турбине или долговременного воздействия повышенных температур, считается разрушение лопаток по всей окружности рабочего колеса и примерно на одной высоте;

— максимальные обороты двигателя, так как линия обрыва уголков лопаток с входной кромки совпадает с линией собственных колебаний лопатки на максимальных оборотах двигателя.

Разрушение рабочей лопатки второй ступени турбины двигателя Д-30КП-2 произошло в результате оплавления входной кромки лопатки вследствие ее сильного перегрева (до температуры выше 1276°С) из-за нарушений эксплуатации двигателя. После оплавления изменилась геометрия пера лопатки, и произошел отрыв ее части по смешанному механизму разрушения.

Авторы: Mehdi Tofighi Naeem, Seyed Ali Jazayeri, Nesa Rezamahdi

Источник: Proceedings of The 2008 IAJC – IJME International Conference ISBN 978-1-60643-379-9

Перевод: А.С. Ермоленко

Анализ повреждения лопаток газовых турбин из никелевых сплавов осуществляется в два этапа:

- механический анализ;

- металлургический анализ.

Используя программное обеспечение ANSYS Workbench 11.0 (передовой ВГД раздел), был проведен анализ в стационарном состоянии потока газа, было определено давление, температура и вектор скорости потока. Затем, путем сопоставления полученных результатов в другой части (раздел моделирования), было определено эквивалентное напряжение и общая деформация.

Металлургическое исследование было проведено с использованием визуального осмотра фотографической документации, без разрушения образца (БРО), оптической микроскопии, сканирующей электронной микроскопии (СЭМ) и энергодисперсионной спектроскопии (ЭДС). Поверхность лопаток разнообразно окрашена, поскольку присутствуют оксиды металлов, натрий и сера. Кроме того, оба типа защиты лопаток пострадали от коррозии и эрозии. DPI тестирование показало, что покрытие не удалось и появились трещины по обе стороны лопатки.

Был проведен детальный микроструктурный анализ всех элементов, которые влияли на повреждение. В частности, на поверхности микро-полостей были обнаружены повреждения, которые привели к дальнейшему разрушению механизма (внешний вид поверхности поврежденной лопатки напоминает перелом); уменьшение пластичности и прочности сплава произошло из-за увеличения карбидов в границах зерен (формирование сплошных пленок и рассеянных частиц карбидов) и деградация сплава гамма фазы (нерегулярное выращивание гамма частиц). Установлено, что трещины на покрытии образовались в результате термической усталости. Также, за счет работы при высоких температурах в различных местах были обнаружены одинаковые прижоги.

Повреждение лопаток турбин могут быть вызваны в соответствии с условиями работы их при высоких скоростях вращения в повышенных температурах. В общем, повреждения лопаток могут быть сгруппированы в две категории: а) усталость, включая высоко- и малоцикловую усталости; б) разрыв ползучести 8. В последние годы повышенный интерес получили исследования термохимического поведения лопаток турбин, которые изготавливаются из жаропрочных сплавов Ni. Эти сплавы являются стандартными материалами для работы в газовых турбинах, где лопатки и лопасти подвергаются высоким механическим нагрузкам и агрессивным средам. В жаропрочных сплавов Ni, наличие хрома необходимо для обеспечения термостойкости и стойкости к окислению, а другие легирующие элементы имеют важное значение для обеспечения высокой прочности и особенно сопротивление ползучести. Другие элементы, такие как алюминий и титан, позволяющие осаждению фазы гамма (Ni3(Al,Ti)) при термической обработке, которая укрепляет гранецентрированную кубическую матрицу (фаза гамма) 27. Другой тип фазы, также очень важен для механических свойств никелевых сплавов (карбидов). Эти частицы присутствуют в этих сплавах, их получают добавлением углерода с целью формирования карбидов, которые улучшают свойства ползучести 24.

Целью данной работы является оценка ползучести усталостных свойств первой и второй ступени лопаток при проведении рабочего цикла. Чтобы определить это, был проведен металлургический и механический анализ.

Лопатки были повреждены во время эксплуатации в газовой турбине. Время эксплуатации лопаток составляет более 10 лет. Название материала лопаток, сплав IN738LC (Cr:16; Co:8,5; Ti:3,4; Al:4,4; Fe:0,3; Mo:1,75; W:2,6; Ta:1,7; Si:0,1; остальное: Ni). На рисунке 1 и 2 показаны ротор и статор этой турбины, соответственно. Первая ступень лопаток была сильно повреждена, а вторая ступень лопаток оставалась относительно целой.

Макроскопические особенности лопаток наблюдались визуальным осмотром и фотографической документацией. Эти проверки показали выпуклости и вогнутости сторон на различных участках поверхностей лопаток.

Рисунок 1 – Деформация лопаток ротора

Рисунок 2 – Деформация лопаток статора

Как видно из рисунка 3, в непосредственной близости от платформы обеих сторон лопатки цвета были разнообразными, красноватые, зеленоватые, темно-коричневые участки. Использование рентгеновской дифракции (РД) и рентгено-флуоресцентной дифракции (РФД), установлено что эти цвета представлены наличием оксидов железа Cr2O3 и NiO, а также Na и S 30.

Потеря материалов и толщины (что может быть вызвано взаимодействием различных механизмов, таких как горячая коррозия или эрозия, ползучести и усталости [30]) в целом наблюдалось на лопатке. Кроме того, DPI контроль показал, что трещины на обеих сторонах лопатки покрыть не удалось.

Химический состав материала определяется энергетической дисперсией спектроскопии (ЭДС). Микроструктуру лопатки наблюдали с помощью оптической микроскопии и сканирующей электронной микроскопии (СЭМ). Для этих исследований мы подготовили несколько продольных и поперечных сечений лопатки. Эти образцы были отполированы по стандартным методам и травились раствором CuSO4, 50 мл H2O и 50 мл HCl.

Металлографические подготовленные разделы были первоначально рассмотрены в оптический микроскоп и оценивались в сканирующий электронный микроскоп, оснащен спектрометром ЭЦП.

Рисунок 4, показывает что лопатки подвержены второй стадии ползучей деградации, что было видно в оптический микроскоп. Распределение и морфология упрочняющей фазы гамма выпадает в верхнюю часть второй ступени лопаток, как показано на рисунке 5. Как видно из рисунка, размер огрубевшей фазы гамма находится в диапазоне от 0,15 – 2 мм на этом участке. Кроме того, большой размер огрубления фазы гамма осадков, окружены фазой гамма оголенной зоны (темные области), лишены вторичной фазы гамма осадков. На рисунке 6 и 7показан, осадок карбидов в границе зерен, который представлен в формировании сплошной пленки (в том числе 39,8 % Cr) и дисперсных частиц (в том числе 9,6% Ti) карбидов, соответственно. Осадок карбидов приводит к снижению пластичности и прочности сплавов.

Рисунок 3 – Рабочая лопатка турбины после эксплуатации. Неровные поверхности показаны разнообразными цветами.

Рисунок 4 – Осадки огрубевшей границы зерна (200Х)

В течении длительного периода времени работы лопаток, при высоких температурах и напряжениях, в различных участках было обнаружено большое количество трещин. Некоторые из этих трещин показаны на рисунках 8 – 11. На рисунке 8, на разрушенной поверхности мы видим межзерновые трещины. Внешний вид разрушеной поверхности, на рисунке 9, напоминает углубление подобное перелому. Углубления могут быть вызваны межкристаллитной дикогезией карбидов 30. Микрополости образуются в следствии ползучести [29, 33, 34].

Рисунок 5 – Большой размер огрубления – слияние гамма фазы.

Рисунок 6 – Непрерывная пленка осадка карбидов.

Рисунок 7 – Осадок дисперсных частиц карбидов.

Рисунок 8 – Межкристаллическая морфология разрушения (трещина на поверхности разрушения).

Кроме того, мы наблюдали межзерновые трещины на лопатке (рис. 10) и несколько межзерновых трещин, которые были расположены на поперечном сечении поверхности лопатки (рис. 11). Трещины на покрытии были вызваны в следствии высоких термических переменных нагрузок (например, палета, запусков и замедления) и ползучести межзерновых трещин (высокие постоянные нагрузки) [33].

Рисунок 9 – Микрополости впадин найдены на поверхности разрушения.

Рисунок 10 – Межкристаллитные трещины на покрытии.

В другом результате анализа ползучести, на второй ступени лопаток, мы обнаружили, отслоение зерна, которое показано на рисунке 12. Как видно на этом рисунке, было несколько макротрещин на границах зерна.

Одним из важных процессов деформации металлов, известный как двойникование. Двойникование может проявиться в следствии механической деформации или пластической деформации в результате отжига. Первый тип известен как механическое двойникование, а второй называется двойнникование в следствии отжига [35]. В этом исследовании, на различных участках было обнаружено двойникование в результате отжига (рис. 13).

Рисунок 11 – Несколько межкристаллических трещин на поперечном сечении поверхности лопатки.

Рисунок 12 – Несколько макротрещин на границах зерен вследствии ползучести.

Анализ в стационарном состоянии потока газа был проведен в Advanced CFD, это один из разделов программного обеспечения ANSYS Workbench 11.0; затем путем сопоставления результатов был проведен анализ раздела моделирования. На роторе и статоре турбины было 83 и 76 лопаток, соответственно, полное моделирование заняло много времени, поэтому мы смоделировали две лопатки ротора и статора с учетом правильных граничных условий. Температура и давление были созданы аналогично с реальными условиями (рис. 14, 15, 16 и 17). Обратите внимание, что эти рисунки лопаток статора и ротора были расположены с лева направо, соответственно. На рисунках 18 и 19 показаны величины и направления скорости потока, за счет использования векторов скорости и линии тока. Был проведен анализ поведения на устойчивое состояние модели первой лопатки ротора, в условиях эксплуатации, где присутствуют центробежные нагрузки, нагрузки давления газа, а также тепловое расширение. Эквивалентные напряжения и общая деформация на участках лопаток показана на рисунках 20 и 21, соответственно. Пик напряжения был определен внизу возле хвостовика, типа елка, а не в верхней части лопатки где произошло повреждение. Поэтому, маловероятно, что повреждение лоратки было связано с центробежными и газовыми нагрузками.

Рисунок 13 – Двойникование в результате отжига, оптическая микроскопия (200Х).

Рисунок 14 – Распределение температуры потока газа вокруг первой ступени лопаток.

Причиной повреждения лопатки ротора может быть увеличение ее длины и контакта между концом лопатки и корпуса, как следствие, после длительного периода эксплуатации привело к ползучести.

Рисунок 15 – Распределение температуры потока газа на лопатках статора и ротора.

Рисунок 16 – Распределение давления обтекания газа вокруг первой ступени лопаток.

Рисунок 17 – Распределение давления обтекания газа на лопатках статора и ротора.

Рисунок 18 – Вектор скорости потока газа.

Рисунок 19 – Скорость потока линии тока газа.

Рисунок 20 – Результирующее распределение напряжений на лопатке

Рисунок 21 – Общая деформация лопатки.

Был исследован анализ повреждения лопаток первой и второй ступени газовой турбины из сплава на основе никеля. Служба эксплуатации таких лопаток более 10 лет. Это исследование было проведено с помощью механического и металлургического анализа.

После визуального осмотра и осмотра фотографической документации, было обнаружено, что поверхность лопатки покрыта разнообразными цветами, которые могут быть представлены наличием оксидов железа, Cr2O3, NiO, Na и S. Кроме того, в непосредственной близости от платформы лопатки были обнаружены выпуклости и вогнутости, вызваны коррозией и эрозией. Микроструктурные исследования лопатки показали наличие непрерывной сплошной пленки карбидов в границе зерен и огрубление осадков фазы гамма, в результате воздействия высоких температур и последующей эксплуатации. Найдено большое количество трещин на различных участках лопатки, поскольку длительный период времени они работали при высоких температурах и напряжениях. Были обнаружены межкристаллические трещины; микро-пустоты на поверхности разрушения, которые привели к ползучести; несколько межзерновых трещин на поперечном сечении лопатки. Кроме того, наблюдалось большое количество двойникования в результате отжига из-за работы при высоких температурах.

Был проведен расчет в стационарном состоянии потока газа с помощь Advanced CFD, раздела программного обеспечения ANSYS Workbench 11.0. Затем, путем сопоставления результатов был проведен анализ моделирования и расчет лопаток в реальных условиях эксплуатации. Установлено, что повреждение лопатки не было связано с центробежной и газовой нагрузкой. Наконец, считается, что причиной поломки лопаток ротора может быть увеличение их длины и контакта между концами лопаток и корпусом, как следствие, после длительной эксплуатации привело к ползучести.

Способ может быть использован при ремонте лопаток паровых турбин с поврежденными кромками

После удаления изношенного участка производят наплавку в импульсном режиме металлом, более пластичным, чем материал лопатки. Затем осуществляют приварку защитных накладок двумя швами, один из которых накладывают на основной материал лопатки, а другой - на наплавленный металл. Наплавляемый металл имеет высокую трещиностойкость и температуру плавления меньше температуры плавления основного материала лопатки. После наплавки и после приварки защитных накладок проводят термическую обработку с помощью теплоизолирующего кожуха. На восстановленную лопатку наносят плазменное покрытие оксикарбида кремния. Способ обеспечивает снижение неоднородности структурно-фазового состава материала восстановленной лопатки, уменьшение растягивающих остаточных напряжений, что приводит к повышению трещиностойкости, коррозионной и эрозионной стойкости лопатки. 3 з.п. ф-лы, 1 ил, 1 табл.

Изобретение относится к области теплоэнергетики и может быть применено для восстановления лопаток паровых турбин с поврежденными кромками.

В процессе эксплуатации лопатки паровых турбин испытывают воздействие различных разрушающих факторов, в частности соударения с каплями воды, влияние коррозионной среды, знакопеременные циклические нагрузки. В результате лопатки паровых турбин подвергаются различным повреждениям, в частности эрозии, коррозии, усталостному разрушению. [Рыженков В.А. Состояние проблемы и пути повышения износостойкости энергетического оборудования ТЭС // Теплоэнергетика. - 2000. - №6. - С.20-21. Пряхин. В.В., Поваров О.А., Рыженков В.А. Проблемы эрозии турбинных рабочих лопаток // Теплоэнергетика. - 1984. - №10. - С.25.

Замена поврежденных лопаток паровых турбин является трудоемким и дорогостоящим мероприятием, так как требует снятия их с ротора, приобретения новых лопаток, установки их на ротор и проч. [Гонсеровский Ф.Г. Семнадцатилетний опыт эксплуатации лопаток паровых турбин после ремонта с применением сварки // Теплоэнергетика. - 2000. - №4. - С.39. Гонсеровский Ф.Г., Силевич В.М. Технико-экономическое обоснование способа ремонта эрозионно-изношенных паротурбинных лопаток в условиях электростанций // Тяжелое машиностроение. - 2001. - №9. - С.21-22]. В связи с этим разработка новых способов, сокращающих трудоемкость и стоимость восстановления поврежденных лопаток паровых турбин, является актуальной задачей.

Основными требованиями, предъявляемыми к лопаткам паровых турбин после восстановления, является соответствие их геометрических и размерных параметров требованиям чертежей, высокий уровень механических и эксплуатационных свойств (прочности, твердости, сопротивления усталости, фреттинг-стойкости, эрозионной, коррозионной и трещиностойкости).

Известен способ ремонта рабочей лопатки паровой турбины [а.с. СССР №1278469 F 01 D 25/28. Опубл. 23.12.1986]. При ремонте лопатки по этому способу на место изношенного участка кромки приваривается пластина.

Недостатком этого способа ремонта является сложность изготовления и приварки пластины, а также высокий уровень растягивающих остаточных напряжений, возникающих после приварки пластины и приварки защитных накладок.

Известен способ восстановления турбинных лопаток [ЕР 0558053 F 01 D 5/00. Опубл. 01.09.1993], включающий удаление поврежденного материала, наплавку восстанавливаемого участка, термическую обработку для снятия остаточных напряжений, механическую обработку лопатки.

Недостатком этого способа является применение разнородных материалов для наплавки, что с одной стороны обеспечивает сочетание пластичности наплавленного материала и высокой твердости его поверхности, но в то же время приводит к формированию гетерофазной слоистой структуры, что снижает коррозионную стойкость [Жук Н.П. Курс коррозии и защиты металлов. - М.: Металлургия, 1968. - С.197-201].

Известен способ восстановления рабочих лопаток паровых турбин [Технология ремонта рабочих лопаток паровых турбин / Хромченко Ф.А., Лаппа В.А., Федина И.В. и др. // Тяжелое машиностроение. - 1999. - №8. - С.17. Попов В.А. Восстановление оборудования ТЭС наплавкой и напылением. - Тверь: Центр подготовки персонала OOO Тверьэнерго, 2000. С.241-243], включающий снятие лопаток с ротора, удаление защитных накладок, механическое удаление поврежденного участка кромки, многослойную наплавку восстанавливаемого участка кромки, печную термическую обработку, механическую обработку лопатки и приварку стеллитовых защитных пластин.

Недостатками этого способа являются необходимость снятия лопаток с ротора, необходимость проведения печной термической обработки после наплавки, что усложняет и удорожает работу. Также недостатком этого способа является отсутствие термической обработки после приварки защитных накладок, в результате чего в материале лопатки сохраняется высокая неоднородность структурно-фазового состава и высокий уровень растягивающих остаточных напряжений.

Наиболее близким к предлагаемому является способ ремонта лопаток паровых турбин [Гонсеровский Ф.Г. Упрочнение и ремонт стальных паротурбинных лопаток после эрозионного износа // Электрические станции. - 1988. - №8. - С.38], включающий механическое удаление изношенной кромки, наплавку восстанавливаемого участка, механическую обработку лопатки, приварку защитных накладок.

Основными недостатками этого способа являются возникновение при наплавке и сварке в зоне термического влияния высоких растягивающих - остаточных напряжений и высокая неоднородность структурно-фазового состава материала восстановленной лопатки. Растягивающие остаточные напряжения снижают сопротивление усталости материала, а структурно-фазовая неоднородность материала снижает его коррозионную стойкость, так как сочетание участков с различным электродным потенциалом образует множество микрогальванопар.

Техническим результатом предлагаемого способа является снижение неоднородности структурно-фазового состава материала восстановленной лопатки, уменьшение растягивающих остаточных напряжений, повышение трещиностойкости, предела выносливости, коррозионной и эрозионной стойкости восстановленной лопатки, повышение технологичности и снижение стоимости процесса восстановления лопатки.

Технический результат в предлагаемом способе достигается тем, что в способе восстановления лопаток паровых турбин, включающем удаление защитных накладок и изношенного участка лопатки, многослойную наплавку восстанавливаемого участка, механическую обработку лопатки, приварку защитных накладок, в отличие от прототипа, наплавку производят в импульсном режиме.

Технический результат достигается также тем, что в способе восстановления лопаток паровых турбин, включающем удаление защитных накладок и изношенного участка лопатки, многослойную наплавку восстанавливаемого участка, механическую обработку лопатки, приварку защитных накладок, в отличие от прототипа, в качестве наплавляемого материала используют пластичный металл с высокой трещиностойкостью и температурой плавления, меньшей температуры плавления основного материала лопатки.

Технический результат достигается также тем, что в способе восстановления лопаток паровых турбин, включающем удаление защитных накладок и изношенного участка лопатки, многослойную наплавку восстанавливаемого участка, механическую обработку лопатки, приварку защитных накладок, в отличие от прототипа, при приварке защитных накладок один из швов накладывают на основной материал лопатки, а другой - на наплавленный материал.

Кроме того, технический результат достигается тем, что в способе восстановления лопаток паровых турбин, включающем удаление защитных накладок и изношенного участка лопатки, многослойную наплавку восстанавливаемого участка, механическую обработку лопатки, приварку защитных накладок, в отличие от прототипа, после наплавки и после приварки защитных пластин проводят термическую обработку путем наложения на нагретую при наплавке или приварке лопатку теплоизолирующего кожуха и выдерживания лопатки в нем до полного ее остывания.

Далее, технический результат достигается тем, что в способе восстановления лопаток паровых турбин, включающем удаление защитных накладок и изношенного участка лопатки, многослойную наплавку восстанавливаемого участка, механическую обработку лопатки, приварку защитных накладок, в отличие от прототипа, на лопатку наносят плазменное покрытие оксикарбида кремния (SixCyOz) [Соснин Н.А., Тополянский П.А., Вичик Б.Л. Плазменные покрытия (технология и оборудование). - СПб.: О-во “Знание” России, СПбО, ДНТП, 1992. - С.16-20] по режиму: ток дуги Iдуги=100-120 А, рабочее напряжение Upaб=30-50 В, расход кремнесодержащей жидкости Q=2 мл/мин, плазмообразующий газ - аргон.

Достижение технического результата объясняется следующим.

Наплавку в предлагаемом способе производят в импульсном режиме, что уменьшает количество теплоты, вводимой в лопатку, и сокращает время пребывания лопатки при повышенной температуре. Применение импульсного режима позволяет получить мелкозернистую структуру наплавленного металла за счет улучшения условий его кристаллизации [Дюргеров Н.Г., Сагиров Х.Н., Ленивкин В.А. Оборудование для импульсно-дуговой сварки плавящимся электродом. - М.: Энергоатомиздат, 1985. - С.8] и, как следствие, более высокую его прочность, твердость и эрозионную стойкость.

Восстановленные лопатки в процессе эксплуатации подвергаются знакопеременным деформациям, в результате чего в наплавленном материале возникают различные структурные дефекты, микротрещины, приводящие к усталостному разрушению лопатки. С целью повышения стойкости восстановленных лопаток к образованию трещин в предлагаемом способе в качестве наплавляемого материала используют пластичный металл с высокой трещиностойкостью и температурой плавления, меньшей температуры плавления основного материала лопатки. Такие свойства наплавляемого материала создают условия для заполнения (т.н. “залечивания”) возникающих микродефектов, а также предотвращают возникновение холодных трещин [Технология электрической сварки металлов и сплавов плавлением. Под ред. акад. Б.Е. Патона. М.: Машиностроение, 1974. С.543-544].

В предлагаемом способе при приварке защитных накладок один из швов накладывают на основной материал лопатки, а другой - на наплавленный материал. Это позволяет снизить остаточные напряжения в сварном соединении за счет их релаксации в более пластичном наплавленном материале.

При восстановлении лопаток паровых турбин наплавкой необходимо проводить послесварочную термическую обработку для снижения структурно-фазовой неоднородности материала восстановленной лопатки, уменьшения растягивающих остаточных напряжений, и предотвращения коробления. Печная термическая обработка усложняет и удорожает процесс восстановления лопатки. В предлагаемом способе термическая обработка проводится за счет тепла, накопленного материалом лопатки в ходе выполнения наплавки и приварки защитных пластин. Для этого сразу после выполнения наплавки, а также сразу после приварки защитных пластин на лопатку накладывают теплоизолирующий кожух, например асбестовый или керамический, и выдерживают лопатку в нем до полного ее остывания. При этом за счет снижения скорости охлаждения лопатки происходит релаксация остаточных напряжений. Такой способ термической обработки позволяет проводить термическую обработку лопаток паровых турбин без их снятия с ротора. Это значительно повышает технологичность и снижает стоимость процесса восстановления.

Последующее нанесение плазменного покрытия оксикарбида кремния увеличивает эрозионную стойкость материала лопатки за счет увеличения твердости ее поверхности и предел выносливости восстановленной лопатки за счет создания в ее поверхностном слое сжимающих остаточных напряжений [Соснин Н.А., Тополянский П.А., Вичик Б.Л. Плазменные покрытия (технология и оборудование). - СПб.: О-во “Знание” России, СПбО, ДНТП, 1992. - С.18-19].

Существо изобретения поясняется чертежом. На фиг.1а показана изношенная лопатка 1 паровой турбины (поперечное сечение); на фиг.1б показана та же лопатка после удаления изношенной кромки, прикрепления медной пластины 2, наплавки оплавляющего валика 3 и валиков 4; на фиг.1в показана та же лопатка после наплавки подварочного валика 5; на фиг.1г показана та же лопатка с наложенным на нее теплоизолирующим кожухом 6; на фиг.1д показана та же лопатка после механической обработки пера; на фиг.1е показана та же лопатка после приварки защитной накладки 7 швами 8 и 9; на фиг.1ж показана та же лопатка с приваренной защитной накладкой и наложенным на нее теплоизолирующим кожухом; на фиг.1з показана та же лопатка после восстановления по предлагаемому способу.

Восстановление лопатки паровой турбины по описываемому способу осуществляют следующим образом. Подлежащую восстановлению лопатку 1 подвергают входному контролю для выявления дефектов, затем удаляют с нее защитные накладки и весь поврежденный материал кромки. После этого выполняют подготовку восстанавливаемых участков лопатки путем механической обработки для последующей наплавки, после чего проводят контроль на отсутствие дефектов.

Далее к лопатке 1 прикрепляют медную пластину 2 для формирования профиля пера лопатки. Затем производят наплавку восстанавливаемых участков лопатки в импульсном режиме. Наплавку осуществляют наложением валиков, при этом первый валик 3 наплавляют без использования присадочной проволоки, оплавляя основной материал лопатки, последующие валики 4 наплавляют с присадочной проволокой.

Наплавку валиков ведут до достижения восстанавливаемыми участками размеров, достаточных для формирования профиля пера лопатки с припуском 1-2 мм для последующей механической обработки. После этого снимают медную пластину и наплавляют подварочный валик 5.

Сразу после наплавки на лопатку 1 накладывают теплоизолирующий кожух 6 и выдерживают ее в нем до полного остывания.

Затем производят механическую обработку восстановленных участков лопатки, доводя ее профиль до требуемых размеров.

Далее приваривают защитные накладки 7. Каждая защитная накладка приваривается двумя швами 8 и 9, причем шов 8 проходит по основному материалу лопатки, а шов 9 - по наплавленному материалу. Сразу после сварки на лопатку накладывают теплоизолирующий кожух 6 и выдерживают ее в нем до полного ее остывания.

Затем на лопатку наносят плазменное покрытие оксикарбида кремния (SixCyOz) по режиму: ток дуги Iдуги=100-120 А, рабочее напряжение Upaб=30-50 В, расход кремнесодержащей жидкости Q=2 мл/мин, плазмообразующий газ - аргон.

Восстановление лопатки паровой турбины по предлагаемому способу позволяет снизить неоднородность структурно-фазового состава материала восстановленной лопатки, уменьшить растягивающие остаточные напряжения, повысить трещиностойкость, предел выносливости, коррозионную и эрозионную стойкость восстановленной лопатки, повысить технологичность и снизить стоимость процесса восстановления лопатки.

Были проведены экспериментальные исследования на образцах из стали 20Х13, моделирующих лопатки, восстановленные различными способами. Результаты усталостных и эрозионных испытаний образцов, обработанных по различным вариантам технологии восстановления, приведены в таблице.

Результаты испытаний показывают, что термическая обработка по предлагаемому способу оказывает такое же влияние на сопротивление усталости, что и печная термообработка, повышая предел выносливости образцов на 17%. Нанесение плазменного покрытия оксикарбида кремния приводит к повышению предела выносливости на 17-33% и эрозионной стойкости на 8-20%.

*ТО-1 - отпуск в печи; ТО-2 - отпуск путем наложения теплоизолирующего кожуха

**ПП - нанесение плазменного покрытия оксикарбида кремния

По сочетанию характеристик эрозионной стойкости и сопротивления усталости оптимальным является вариант восстановления лопатки, включающий последовательно наплавку, термическую обработку, приварку защитных накладок, термическую обработку, нанесение плазменного покрытия оксикарбида кремния. При этом с технической и экономической точек зрения целесообразно проводить термическую обработку предлагаемым способом (путем наложения на лопатку теплоизолирующего кожуха и выдерживания ее в нем до полного остывания).

Результаты проведенных исследований подтверждают обеспечение заявленного технического результата предлагаемым способом и его преимущества по сравнению с аналогами.

- Способ восстановления лопаток паровых турбин, включающий удаление защитных накладок и изношенного участка лопатки, многослойную наплавку восстанавливаемого участка, механическую обработку лопатки, приварку защитных накладок и термическую обработку, отличающийся тем, что наплавку производят в импульсном режиме металлом более пластичным, чем материал лопатки, а приварку защитных накладок производят двумя швами, один из которых накладывают на основной материал лопатки, а другой - на наплавленный металл.

- Способ по п.1, отличающийся тем, что в качестве наплавляемого материала используют металл с высокой трещиностойкостью и температурой плавления, меньшей температуры плавления основного материала лопатки.

- Способ по п.1 или 2, отличающийся тем, что термическую обработку после наплавки и после приварки защитных накладок проводят путем наложения на нагретую при наплавке или приварке лопатку теплоизолирующего кожуха и выдерживания лопатки в нем до полного ее остывания.

- Способ по любому из пп.1-3, отличающийся тем, что на восстановленную лопатку наносят плазменное покрытие оксикарбида кремния по режиму ток дуги Iдуги=100-120 А, рабочее напряжение Uраб=30-50 В, расход кремнесодержащей жидкости Q=2 мл/мин, плазмообразующий газ - аргон.

Авторы патента: Годовская Г.В., Хафизов Р.Х., Исанбердин А.Н., Людвиницкий С.В., Смыслов А.М., Смыслова М.К.

Читайте также: