Как согнуть ребра жесткости

Гибка листового металла позволяет при сравнительно небольших усилиях получить изделие нужной формы. Ибо при сварке затрачивается больше усилий как физических, так и финансовых. Лист металла можно сгибать вручную или с применением автоматики, однако общие принципы работы остаются прежними. Именно об особенностях данного процесса и пойдет речь.

- Основные принципы

- Типы гибки металлических изделий

- Виды оборудования

- Ручная работа

- Самостоятельное изготовление станка

Основные принципы

Гнутье металла осуществляется различными методами. Часто используется сварка, однако температурное воздействие способно изменять форму и свойства готового изделия. Это снижает эксплуатационные свойства и точность изготовления.

Так как при гибке металла внешние слои металла растягиваются, а внутренние начинают сжиматься, то необходимо перегибать на заданный угол часть металлопроката относительно другого. Угол же можно отыскать с помощью расчетов.

Изделие деформируется на те значения, которые находятся в заданных пределах. Они зависят от следующих параметров:

- Толщина металлического листа;

- Сколько составляет угол перегиба;

- Насколько прочен материал;

- Скорость и время выполнения процедуры.

Именно от них будет зависеть показатель допустимой деформации. Следующим этапом является выбор типа гибки.

Типы гибки металлических изделий

Сгибание металла производится вручную и с применением автоматических устройств. В первом случае процесс будет достаточно трудозатратен, потребует использования пассатижей и молотка, в результате на эту процедуру уйдет немало времени.

Гораздо проще и качественнее будет механизация процесса с помощью станков и соответствующих приспособлений. Форму цилиндра изделию придают специальные вальцы. С их помощью создаются дымоходы, желоба, трубные изделия.

Развитие станкостроительного производства позволило достичь сгибания материала для изготовления самых сложных изделий. А быстрая замена рабочего инструмента позволяет максимально эффективно и ускоренно перенастроить станочное устройство.

Виды оборудования

Для современного процесса по сгибанию металла имеется немало вариантов новейших аппаратов. На производстве обычно применяются прессы, которые можно разделить на следующие виды:

![]()

Ротационные, гнущие металл с помощью перемещения между специальными валиками. Подходят для изготовления крупногабаритных изделий небольшими сериями.- Поворотные прессы сгибают пластины с помощью гибочных балок и двух плит. Стационарная плита располагается внизу, а наверху находится поворотная плита. Оптимальный вариант для обработки изделий из листового металла с простым рельефом и маленькими габаритами.

- Стандартные прессы пневматические или гидравлические применяются для массовых или мелкосерийных изделий из нержавейки или другого металла. Сгибка производится между пуансоном и матрицей. За счет этого можно обрабатывать даже утолщенные изделия. При этом следует отметить, что гидравлические прессы применяются чаще, чем на пневматике, за счет более простой эксплуатации и стоимости.

Из всех вышеописанных видов оборудования наиболее современным является ротационное. Оно действует в автоматическом режиме, и рабочему не нужно заранее рассчитывать оптимальное значение усилия.

Автоматизированными считаются и поворотные прессы. Здесь отправляется один лист в устройство, который необходимо расположить его как необходимо по заданию. Чаще всего применяется на небольших предприятиях, где работают с металлическими деталями.

Ручная работа

Такая работа производится обычно ручными ножницами. В нужных местах ставятся отметки, по которым будет осуществляться ручная гибка металла. Лист надежно фиксируют в тисках. Массивным молотком производят первый сгиб. Изделие передвигают к новому месту сгиба, зажимают с бруском из дерева, загибают в нужную сторону.

По завершении работы необходимо удостовериться, что изделие соответствует установленным стандартам. Проверка ведется с применением угольника и при необходимости недочеты устраняются.

Самостоятельное изготовление станка

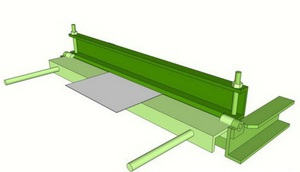

Иногда требуется сделать станок в домашних условиях. Это облегчит работу по сгибке металла и повысит производительность работы. Здесь потребуются уголок, металлическая балка, петли с болтами, струбцины, рукояти, стол и сварочный аппарат. Порядок действий следующий:

![]()

Делается основа из металла, подойдет двутавровый профиль.- Крепится кверху балки уголок с помощью болтов.

- Сварочным аппаратом под уголок привариваются три петли.

- Сгинаем алюминиевый лист поворотом уголка.

- Плотное прижатие металла обеспечивают две струбцины.

- Уголок необязательно убирать, можно приподнимать его. Кладете изделие промеж профиля и уголка. Затем по краю выравнивается металлический лист.

Проверьте болты, чтобы они крепко были закреплены. Траверсы поверните и согните таким образом, чтобы образовать нужный угол. Это позволит не тратить время на расчеты угла.

Каким бы ни были устройства, главные принципы остаются неизменными. Следуя им, можно получить изделия, соответствующие стандартам и пожеланиям заказчика.

Из листового металла делают немало изделий — водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста и т.д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

Виды листогибов

Есть три вида листогибочных станков:

-

Простые ручные, гибка металла в которых происходит при приложении силы в определенном месте. Эти агрегаты дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.

Для гибки листового металла

Для получения радиального изгиба металлического листа

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

-

Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

Вырезаем выемки под петли

Хорошо провариваем петли

К шляпке болта приварить отрезки арматуры

Самодельный листогиб в процессе работы

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Небольшой ручной листогиб для самостоятельного изготовления

В данном самодельном станке для гибки листового металла есть много особенностей:

-

Уголки расположены не полочками друг к другу, а направлены в одну сторону. Из-за этого крепление петли получается не самым удобным, но сделать можно.

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Планка устанавливается так

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Под отверстие ставят пружину, затем — болт

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Профильные трубы незаменимы в процессе сборки каркасов для строительных конструкций. Теплицы, разнообразные парники, беседки и другие объекты возводятся с их помощью достаточно быстро и качественно. Однако все не так просто.

Чтобы согнуть такую трубу приходится использовать дорогостоящее специальное оборудование, что не всегда приемлемо для домашнего мастера. Давайте поговорим о том, как согнуть профильную трубу в домашних условиях.

Труба профильная – что это такое?

Профильной считается труба, имеющую отличное от круглого сечение. Оно может быть прямоугольным, овальным, шестиугольным или квадратным. Труба обладает повышенной прочностью, ведь ее грани берут на себя роль ребер жесткости.

Профильные изделия справляются со значительными нагрузками на изгиб, благодаря чему являются хорошим выбором для возведения металлокаркаса построек самого разного назначения.

Сырьем для производства профильных труб чаще всего становится высоко или низколегированная сталь. В зависимости от способа изготовления различают электросварные, холодно и горячекатаные, бесшовные трубы.

Изделия различаются толщиной стенки и высотой профиля. Такие трубы могут использоваться для изготовления различных деталей в форме рам, лестниц и перил. Чаще всего трубу профильную применяют в строительстве для сооружения арочных конструкций и в качестве замены железного бруса при возведении каркасов.

Навыки в деле гибки профильной трубы пригодятся домашним умельцам, желающим самостоятельно обустроить загородный участок:

Возможные осложнения в ходе работы

Собственно изгибание такой трубы представляет собой процесс придания элементу изогнуто-плавной конфигурации. Сделать это можно только под давлением, поскольку деталь имеет высокую прочность. Чтобы уменьшить необходимую для изгиба силу давления, можно использовать нагрев изгибаемого фрагмента.

Несмотря на кажущуюся простоту операции, в результате гибки не всегда получаются элементы нужной конфигурации. Довольно часто возникают проблемы. К числу самых распространенных осложнений относят три.

Первое заключается в том, что внутренняя сторона профиля складывается своеобразными складками, которые напоминают гофру. В правильном варианте она равномерно сокращается.

Вторая сложность – разрыв наружной стенки профильной трубы. В ходе гибки она растягивается. Иногда металл не выдерживает силового воздействия и лопается. Третья проблема в том, что труба, изменяя свою форму, способна утратить соосность элементов.

Это означает, что ее фрагменты в изогнутом состоянии будут лежать в разных плоскостях. А это недопустимо. Практика показывает, что все сложности происходят по причине ошибочного выбора способа гибки.

Чтобы выбрать его правильно, нужно учесть пластические возможности профильной трубы. Они определяются размерами и формой сечения, а так же толщиной стенок изделия. Исходя из этих величин, можно рассчитать минимально возможный радиус закругления. Пытаться выполнять закругление меньшего радиуса настоятельно не рекомендуется.

Чтобы определить минимальный радиус, нам потребуется высота сечения. Она рассчитывается следующим образом. Замеряется высота профиля, из нее вычитается удвоенная толщина стенки изделия.

Полученное число будет искомой высотой, обозначим ее h. Для труб с сечением в форме прямоугольника и квадрата действует следующее правило. Если высота профиля выше 20 мм, деталь выдерживает изгиб на участке, минимальная длина которого составляет hх3,5.

Изделия с профилем ниже 20 мм можно сгибать на участке длиной от hх2,5 и больше. Это правило справедливо для всех труб. Однако толщина стенки детали тоже влияет на ограничения в гибке.

Чем она тоньше, тем выше вероятность появления разрыва или смятия детали. Специалисты настоятельно не рекомендуют пытаться гнуть широкие изделия толщина стенок которых менее 2 мм. В этом случае оптимально воспользоваться сварочным аппаратом.

Особенности разных способов гибки профиля

Существует два основных метода гибки профильной трубы: холодный и горячий. Первый предполагает, что процесс изгибания выполняется без предварительного температурного воздействия на деталь.

Тогда как второй проводится только с предварительно разогретой трубой. Надо признать, что нагрев детали значительно увеличивает ее пластичность и облегчает процесс гибки.

Нормативов, строго регламентирующих использование холодного и горячего метода гибки для профильных изделий, не существует. Они есть только для труб с круглым сечением. Согласно этим нормам горячая гибка используется для деталей, диаметр которых составляет 100 мм и больше. Для прямоугольных и квадратных труб действуют несколько иные правила.

Если предстоит разовая работа по гибке трубы, можно купить, но лучше взять в аренду гидравлический трубогиб с ручным приводом:

Кровельщику листогиб дает огромную свободу в самостоятельном изготовлении сложных элементов для ендов, коньков, карнизов и прочих сопряжений. В этой статье мы рассмотрим некоторые виды листогибов, укажем на слабые места станков и поможем выбрать оборудование по специфике работы.

- Как устроен листогиб

- Стационарные и переносные станки

- Различия по толщине металла

- Углы загиба

- Сегментарные станки

- Дополнительные приспособления

Как устроен листогиб

В общем случае листогиб представляет собой длинную металлическую пластину, разделенную продольно на две части. Одна из них неподвижна и жестко прикреплена к массивной станине. Строго над ней расположена прижимная балка, которую можно легко притянуть к неподвижной пластине и прижать лист металла. Прижимная балка, как правило, имеет скошенную кромку, чтобы лист можно было загнуть под углом свыше 90°.

Вторая может наклоняться вверх и вниз, при этом ось вращения расположена точно на стыке. Две пластины как бы рояльной петлей: одна из них, приподнимаясь, образует с другой произвольный угол. Подвижная часть называется бендером (от англ. to bend — сгибать), он соединен с системой рычагов ручного привода. Если с усилием потянуть за рукоять, бендер начнет приподниматься и загибать край металла одновременно по всей длине.

Отдельного внимания заслуживает угломер. У наиболее примитивных моделей он устроен чисто механически, как циферблат на рычажных весах: шкала с делениями закреплена неподвижно к станине, а указывающая стрелка связана с приводом бендера.

Другой вариант: жидкостной угломер — вертикально расположенная кольцевая трубка с подкрашенной жидкостью внутри и метками снаружи. Кольцо заполнено строго наполовину и герметично запаяно, таким образом при его вращении уровень жидкости покажет точное отклонение в градусах. Высокая и постоянная точность — несомненный плюс, но жидкостный угломер нуждается в периодической калибровке нулевого положения. Чем шире кольцо жидкостного угломера — тем выше его точность.

Помимо основных узлов существуют и дополнительные. Одна только прижимная балка часто тюнингуется для возможности регулирования по высоте, установки сменных губок разной длины или для использования отрезных, вальцовочных и прочих машинок, для которых балка выполняет роль каретки.

Стационарные и переносные станки

Как известно, массивные станки для гибки металла имеют прекрасную устойчивость, а значит, усилие для изгиба будет приложено более точно. Обычно у таких станков тяжелая чугунная станина, хотя чаще их просто крепят анкерами к бетонной постели. На таком оборудовании можно обрабатывать даже достаточно толстый металл (до 2 мм). К тому же, чем меньше строгих ограничений по весу, тем более мощные и надежные балки, тяги и другие ответственные детали можно включить в конструкцию.

Переносные ручные листогибы используются, как правило, кровельщиками, монтажниками вентиляционных систем и отделочниками. Основное ограничение — длина рабочих балок и, соответственно, обрабатываемых заготовок. Обычно переносные станки легкие (до 100–150 кг), их основу представляет рама из профильной трубы, а длина рабочей части ограничена 120–160 см.

Различия по толщине металла

Чем толще сгибаемый металл, тем выше конструкционная нагрузка на балки и подвижные узлы. Тяга у станков для металла до 2 мм, как правило, ручная, но вот конструкция поворотных шарниров и приводного рычага может быть разной.

В ремонте и строительстве на станках редко гнут металл толщиной более 0,6–0,8 мм, обычно в эти рамки вписываются и жесть для воздуховодов, и кровельное железо. При столь незначительных нагрузках не нужно предусматривать запаса прочности, почти любая поломка появляется как следствие брака или технического несовершенства неисправного узла.

Балки станка для гибки более толстого проката имеют усиленную конструкцию. Обычно они литые и широкие, на тыльной стороне можно увидеть продольные и поперечные ребра жесткости. Это также относится к большинству переносных станков, где большая толщина балок негативно сказывается на весе. И все же наибольшая нагрузка приходится на шарнирно-рычажные механизмы, особенно в местах крепления к балкам.

В таких местах редко используется сварка, обычно это соединение болтами на промежуточных кронштейнах, очень похожее на систему поручней в общественном транспорте. В низкосортном оборудовании эти детали изготовлены методом порошкового литья, которое выдается за сверхпрочный сплав. После пары лет активной эксплуатации детали от нагрузки покрываются трещинами, а со временем окончательно ломаются. Цена листогиба зачастую пропорциональна качеству его изготовления.

Углы загиба

Почти все распространенные модели листогибов имеют угол загиба до 130–150°, некоторые — до 160°. Точный контроль углов загиба очень важен для изготовления сложных и объемных деталей, таких как нащельники или замки на коробах воздуховодов.

Контролировать угол загиба при однотипных операциях не всегда обязательно, в некоторых листогибах система приводных рычагов снабжается регулируемым ограничителем. У ряда моделей (LBM) таких ограничителей может быть несколько, каждый из них настраивается и работает независимо от других.

Но при этом нужно помнить, что любые сбои и несоответствие заданным значениям углов произведенной гибки обычно не являются виной сбитого угломера. Наиболее частые причины такой неточности — разбитые шарниры бендера и увеличенная дистанция между ним и прижимной балкой.

Сегментарные станки

В некоторых станках прижимная балка комплектуется набором накладных губок. Часть их них можно снять, чтобы пропустить под прижимной балкой уже загнутые кромки на других краях листа. Так обрабатывают развертки объемных деталей.

Края накладных губок не обязательно должны иметь форму клина. Часто их делают полукруглыми, чтобы при сгибании терялся точный угол и получался радиусный изгиб. Точность таких станков далека от ролико-прокатных, но для изготовления декоративных кожухов или элементов фасадной обшивки ее вполне достаточно.

Основной показатель для сегментарного станка — высота сегментов или свободный просвет. Этим значением определяется максимальная ширина загнутых кромок обрабатываемой заготовки, которые заводятся под балку.

Дополнительные приспособления

Для листогибов имеется широкий ряд вспомогательных механизмов. Самый известный — роликовый нож, который позволяет абсолютно без усилий обрезать кромку стального листа точно параллельно краю прижимной балки.

Не менее популярна вальцовочная машина: поскольку станок не может за один проход загнуть край под 180°, его сперва загибают под максимальным углом, после чего пропускают между прижатыми роликами вальцовщика.

Часто применяется кромочный валок. Обычно он не связан с основным механизмом, просто закреплен к массивной раме.

Валок предназначен для сворачивания края листа в круглую кромку небольшого диаметра, что полезно при изготовлении водостоков и подобных им длинных изделий с высокой продольной жесткостью.

Основной вид деятельности нашего предприятия — производство листогибов и профилегибочного оборудования. Актуальные цены вы можете узнать на нашем сайте!

На сегодняшний день люди часто занимаются строительными работами или ремонтом самостоятельно, а из-за этого возникает очень много дополнительных вопросов: что и как правильно сделать. Например, если нужно для строительства использовать такой материал, как поликарбонат, то возникает вопрос, как согнуть поликарбонат под углом, и как правильно это сделать?

Сгибаем поликарбонат правильно

- Подготовьте инструмент. Вам понадобятся тиски, зафиксированные на столе или слесарном верстаке.

- Выясните минимальный радиус по изгибу. Эта информация содержится в документах, идущих при покупке листов. Например, панель с четырехмиллиметровой толщиной стоит сгибать не более чем на шестьдесят сантиметров. Сотовые листы можно гнуть только по длине ячеек, чтобы они не потрескались. Радиус арочного навеса должен быть не меньше радиуса изгиба листа.

- Установите панели в тиски и зафиксируйте.

Монолитный поликарбонат

Этот пластик по внешнему виду напоминает стекло. Его также легко можно принять за оргстекло. Чтобы охарактеризовать его прочность достаточно сказать, что 12-ти миллиметровой толщины монолитный поликарбонат пуленепробиваем. Листы этого вида поликарбоната при стандартной ширине и длине, равной 2,05×3,05 м, отличаются только толщиной. Минимальная толщина равна 2 мм, максимальная — 12 мм. Листы толщиной 8, 10 и 12 мм изготавливают и поставляют по индивидуальному заказу.

Приведем формулы, по которым, зная толщину, d можно легко определить вес 1 м2 материала Qм и вес всего куска Qл:

Qм=1,2×d, кг, и Qл=7,5×d, кг

Можно ли гнуть поликарбонат поперек и как делать это правильно?

Опускайте края их на нужный радиус вручную.

Мы выпускаем полностью

готовую продукцию высокого качества.

Аккуратные зачищенные сварные швы, равномерная окраска без наплывов и капель.

Цена фиксируется в договоре

и не изменна.

Все работы выполняют только квалифицированные русские рабочие.

Существуют несколько способов сгибания такого пластика:

- В отличие от другого пластикового изделия, поликарбонат можно согнуть даже в холодном состоянии, его не следует нагревать до определенной температуры, что существенно облегчает работу.

- Важно при данной процедуре обязательно учесть по минимуму радиус сгиба. Чтобы узнать, как лучше это сделать и какая норма допускается, лучше проконсультироваться со специалистами или с продавцом строительных материалов, а также прочитать в прилагаемой инструкции. Например, пластик, толщина которого около 4 мм., можно сгибать с радиусом минимум 60 см.

- После выбранного вами радиуса, важно поликарбонат зажать как можно сильнее в тиски, которые можно сделать на специальном слесарном верстаке. Так как поликарбонат можно согнуть в домашних условиях самостоятельно, вручную, то важно учесть тот фактор, что работать с ним нужно предельно аккуратно, чтобы не сломать лист пластика и не испортить всю свою работу. Хотя данный пластик очень прочен, его крепость можно сравнить с железом для кровли крыш, но лишняя осторожность не помешает.

![]()

- Такой вид пластика обладает высоким показателем текучести. Благодаря этому, поликарбонат можно согнуть абсолютно под любым углом, и придать ему любой вид и форму. При этом можно не переживать, что он потрескается, станет менее прочным или повредит уже готовое сооружение. Поэтому поликарбонат можно использовать в покрытии кровли даже в небольшом овальном радиусе. Проще и легче работать с поликарбонатом, который толще по своему объему.

![]()

- При работе с сотовым поликарбонатом необходимо следовать некоторым инструкциям. Например, его изгибать можно только вдоль специальных ячеек, иначе можно получить механические повреждения, и его невозможно согнуть под прямым углом, даже если его хорошо разогреть. В таком случае хорошо подойдет монолитный пластик или металлический.

Итак, если сделать вывод, то получается, что достаточно легко согнуть поликарбонат самостоятельно, своими руками, не прибегая к помощи строительных мастеров. Главное точно выяснить его радиус, затем подготовить все к работе и очень аккуратно, не спеша изгибать данное изделие. Важно помнить, что этот вид пластика совершенно не требует термической обработки, с ним можно работать при обычной комнатной температуре.

Почему стоит выбрать пластик?

- Он служит более десяти лет.

- Поликарбонат не боится ни мороза в сорок градусов, ни жары в сто двадцать градусов.

- Панели можно обрабатывать разными способами и подручными инструментами. При резке края получаются неострые, безопасные для человека.

- Пластик защитит от шума улицы и автострады, создаст для вас комфортное, тихое место отдыха.

- Его можно гнуть разогретом и холодном состоянии, создавая конструкции сложных форм. Если все делать правильно, материал не трескается.

- Поликарбонат пропускает 90 процентов солнечного света.

- Панели намного легче стекла и других стройматериалов.

- Материал выносит большие снеговые и ветровые нагрузки.

Виды соединительных профилей

Распространенным видом крепежного профиля является неразъемный поликарбонатный профиль, сечение которого представляет литеру Н повернутую на 90°. При этом, поперечное сечение соединения внутри профиля представляет собой ячейку, распространяющуюся по его длине, то есть вдоль куска поликарбоната. Профиль к обрешетке не крепят, а крепят листы с помощью болтов.

Крепление поликарбонатного профиля к продольным опорам каркаса осуществляется с помощью саморезов, снабженных термошайбами.

Для завершающих участков, как для плоского, так и для арочного покрытия, применяют торцевой неразъемный U-образный поликарбонатный профиль. Его нижняя часть располагается параллельно листам покрытия.

Разъемный поликарбонатный соединительный профиль состоит из двух частей — верхней, и нижней.

Жесткая нижняя часть имеет плоское основание с двумя ребрами жесткости, которые по всей длине профиля имеют специальные выступы для крепления верхней части. Это основание с помощью шурупов крепится к обрешетке. С двух сторон укладывают листы поликарбоната, и все это по всей длине закрывается верхней частью. В этой части также имеются ребра жесткости с выступами для крепления, которые входят между выступами нижней части, образуя надежное соединение.

Для соединения листов под прямым углом, предусмотрены угловые профили; для соединения арочной конструкции при наличии реального конька предусмотрены поликарбонатные коньковые соединительные конструкции. Для закрепления торцевых кусков применяются F-образные профили, у которых плоскость крепления перпендикулярна листам покрытия.

Металлические соединительные профили из алюминия и стали образуют самый распространенный вид крепления монолитных и сотовых видов поликарбоната. Некоторые из них имеют профили, образующие водоотводы. Для герметизации в них используют каучуковые уплотнители.

Сотовый

Это облегченный пластиковый материал. Изделие создано из 2-3 листов, соединенных специальными перемычками, как показано на фото. Между пластинами образуются особые пустоты. 1 кв.м. листа весит около 800 грамм.

И тот и другой вид данного материала больше похож на кровельное железо по свойствам. У поликарбоната достаточно прочности, чтобы при изгибе под углом он мог сопротивляться изменениям.

Поликарбонат отличается от других пластмассовых и пластиковых материалов тем, что его можно согнуть даже в холодном виде. В то время, как другие материалы для сгиба под углом 90 градусов, нужно греть. Для работы с карбонатом обязательно нужно учитывать радиус изгиба в холодном состоянии, который допустим, согласно нормам. Такие данные вы сможете уточнить у продавца.

Для того, чтобы согнуть лист, нужно поместить его в тиски, после чего можно руками гнуть его под углом, как показано на фото. Благодаря прекрасным качествам, изделие без проблем гнется, и вы сможете придать ему нужную форму. Хорошая прочность карбоната даже под давлением не разрушает материал. Он не ломается и не дает трещины, остается ровным и таким же прочным.

Стоит учесть и то, что пластик имеет хорошую текучесть. Даже при температурном режиме до +120 градусов, показатель остается почти такой же, как и при комнатной температуре. Значит, чтобы согнуть карбонат, не стоит его нагревать, потому что он и так согнется.

Если вы работаете с сотовым изделием, знайте, что его можно изогнуть лишь вдоль сотовых ячеек, как показано на фото. Тем не менее, данные виды материалов нельзя согнуть на такой угол, как металлические листы. В этом случае не поможет уменьшить радиус изгиба даже нагревание изделия. Поэтому, нагревать карбонат для того, чтобы создать угол 90 градусов нет смысла.

Листы поликарбоната, которые обладают достаточно хорошими строительными качествами, часто применяют при изготовлении теплиц, козырьков и др.

Для того, чтобы согнуть поликарбонат, нужно всего лишь взять лист и проделать это руками, не прибегая к нагреву материала. Только обязательно уточните, какой минимальный радиус изгиба у материала, который вы покупаете. Кроме того, необходимо учесть, что от толщины листов зависит простота и легкость работы.

Применение сотового поликарбоната в качестве кровельного материала

Сотовый поликарбонат представляет собой превосходный материал, из которого могут сооружаться оранжереи, зимние сады и самодельные теплицы из поликарбоната.

Читайте также: