Колебания лопаток и дисков

Свободные колебания.Рабочую лопатку при анализе ее колебаний рассматривают как консольную балку с жесткой заделкой у корня в виде упругой линии. Если, отклонит лопатку от положения равновесия, а затем отпустить, то действием сил упругости материала лопатка начнет перемещаться к положению своего равновесия. При этом скорость движения лопатки увеличивается растут силы инерции, а силы упругости уменьшаются.

В момент времени, когда лопатка достигает положения своего равновесия , она имеет максимальную скорость. В этом случае силы инерции определяемые накопленной кинетической энергией, достигают своего наибольшего значения, а силы упругости материала установят равными нулю. Под действием сил инерции лопатка пройдет равновесное положение, отклоняясь уже в другую сторону. При этом возрастают силы упругости, а силы инерции уменьшаются. Когда инерционные силы достигнут своего нулевого значения, а силы упругости - максимальной величины, лопатка на мгновение остановится, а затем под действием сил упругости начинает двигаться в обратном направлении.

Если в процессе колебаний около положения равновесия лопатка не подвергается воздействию внешних сил, то эти колебания носят название свободных, или собственных колебаний. Из-за отсутствия внешних сил, а также из-за наличия различного рода трения колебания лопатки являются затухающими.

Колебания лопатки характеризуются амплитудой— наибольшим отклонением данной точки лопатки от положения ее равновесия и частотой — числом полных колебаний в единицу времени.

Частота свободных колебаний может быть определена по формуле

l— длина лопатки;

Е — модуль упругости материала;

I — момент инерции сечения лопатки;

F — площадь сечения лопатки.

Увеличение температуры лопатки уменьшает модуль упругости и, следовательно, частоту собственных колебаний. Частота собcтвенных колебаний лопаток турбины, работающих при высоких температурах, может уменьшиться на 15 — 20%.

Увеличение длины лопатки уменьшает собственную частоту колебаний пропорционально квадрату отношения длин лопаток:

Увеличение максимальной толщины профиля лопатки повышает ее жесткость, в результате чего растет частота собственных колебаний.

Увеличение кривизны профиля лопатки увеличивает момент инерции, что приводит к возрастанию собственной частоты колебаний.

Увеличение клиновидности (уменьшение отношения толщины наружного профиля к корневому) и трапециевидности (уменьшение отношения длин хорд наружного и корневого профилей) при неизменном корневом сечении увеличивает частоту собственных колебаний.

Частота собственных колебаний зависит также от формы перехода продольной части лопатки к замку, от формы замка и степени зажатия его в диске. С увеличением зажатия замка до определенного значения частота собственных колебаний повышается, а затем остается постоянной.

Центробежная сила массы пера лопатки Рц.п стремится выпрямить ось лопатки , отклоняемую в процессе колебаний, и вернуть лопатку в равновесное положение. Действуя как дополнительная восстанавливающая сила Рд.п повышает жесткость лопатки и частоту ее собственных колебаний. Кроме того, в конструкциях, где замок лопатки сидит свободно в своем гнезде, центробежная сила увеличивает защемление замка лопатки. При этом растет частота собственных колебаний.

Формы свободных колебаний лопаток. Колебания лопатки характеризуются, кроме частоты и амплитуды, соотношением амплитуд колебаний ее отдельных точек, называемым формой свободных колебаний.

Форма, частота и величина амплитуды свободных колебаний лопатки определяются условиями ее выведения из положения равновесия, геометрическими характеристиками, а также упругими свойствами материала. При свободных колебаниях лопатки каждая ее точка совершает движение, являющееся в общем случае суммой простых синусоидальных (гармонических) колебаний. Формы, соответствующие этим гармоническим колебаниям, называются основными. Лопатки компрессора имеют бесконечное число основных форм колебаний, но для практики значение имеют те из них, которые вызывают разрушение лопатки в рабочем диапазоне скоростей вращения ротора двигателя.

При свободных колебаниях лопатки по одной из основных форме все ее точки колеблются с одинаковой частотой, но с различными амплитудами. При этом некоторые точки лопатки, например у корневого сечения, остаются неподвижными. Геометрическое место точек, которые остаются неподвижными при данной форме колебаний, называют узловой линией. Колебания лопатки, происходящие при одной узловой линии, называют одноузловыми (или колебаниями первой формы), при двух узловых линиях- двухузловыми (колебания второй форме) и т.д.

По характеру деформаций собственные (свободные) колебания лопаток подразделяются на изгибные, крутильные и сложные (изгибно-крутильные). При этих формах колебаний поперечные сечения лопаток совершают движения без искажения профиля.

Существуют также пластично-изгибные формы колебаний, при которых происходит деформация средней линии профиля.

Вынужденные колебания.Колебания лопатки, происходящие под непрерывным воздействием периодически изменяющейся внешней возмущающей силы, называются вынужденными колебаниями. Причины появления периодических сил, действующих на рабочие лопаткиразличны, но большинство из них связаны с неравномерностью потока газа (воздуха), протекающего через решетку соплового (спрямляющего) аппарата. Кроме того, источниками возмущения потока являются различные конструктивные элементы (ребра, стойки, жаровые трубы, рабочие топливные форсунки), находящиеся в проточной части, пульсационные подачи топлива и горение.

Причинами вибраций лопаток являются силы, вызванные колебаниями дисков и валов или срывом потока при больших углах атаки лопатки. В ТВД возмущение потока может быть вызвано воздушным винтом.

Резонансные режимы.Частота вынужденных колебаний лопаток, равная частота возмущающей силы, увеличивается при возрастании скорости вращения ротора и при который скорости становится равной одной из частот свободных колебаний лопаток. При этом возникают резонансные колебания, которые могут привести к поломке отдельных лопаток из-за сильного увеличения амплитуд колебаний лопаток и вибронапряжений в них.

Опасное для прочности лопаток резонансные колебания называют критическими. Эти колебания не должны находиться в диапазоне рабочих скоростей вращения ротора двигателя, а должны быть по крайней мере на 15-20% выше или ниже этих режимов работы.

Демпфирование колебаний.Напряжения, возникающие при резонансе, пропорциональны возбуждающей силе и обратно пропорциональны силам демпфирования. Различают механическое и аэродинамическое демпфирование.

Механическое демпфирование происходит в материале самой лопатки и в замковых соединениях. Демпфирование в материале объясняется явлением упругого гистерезиса, когда работа, затрачиваемая на нагружение лопатки, больше работы, возвращающейся при разгружении. Разница работы демпфирования растет с увеличением массы и температуры лопатки. Работа демпфирования зависит от материала лопатки — в алюминиевой лопатке она в несколько раз больше, чем в стальной.

Демпфирование в замковой части происходит за счет сил трения в соединении и гистерезиса материала замка. Оно зависит от конструкции замка, размеров, условий посадки (с зазором или с натягом) и от величины центробежной силы. Силы трения в соединении уменьшаются при увеличении центробежной силы и растут при увеличении корневого сечения лопатки и напряжений в нем.

Механическое демпфирование в лопатках осевого компрессора значительно меньше, чем в лопатках турбины.

Аэродинамическое демпфирование обусловлено изменением угла атаки и относительной скорости потока вследствие изменения скорости движения лопатки при колебаниях.

Меры предотвращения резонансных режимов.Смещение опасных резонансных колебаний из зоны рабочих скоростей вращения возможно изменением частоты собственных колебаний лопаток либо изменением частоты возбуждающих сил, которые вызывают эти колебания.

Частоту свободных колебаний лопатки можно изменить соответствующим изменением размеров и конфигурации лопатки, а частоту возбуждающих сил — изменением числа и конструкции стоек, лопаток, камер сгорания и т. д.

Уменьшение амплитуд колебаний и, следовательно, вибрационных напряжений достигается снижением до минимума неравномерности потока, например, путем правильного профилирования проточной части двигателя и конструктивных элементов, находящихся в потоке, увеличением осевого зазора между лопатками СА и РК, изменением числа, конфигурации и местоположения окон перепуска воздуха и отбора воздуха от компрессора. Так, на серийном ТВД для обеспечения равномерного отбора воздуха из компрессора и камеры сгорания на перепуск в атмосферу, обогрев деталей двигателя и самолетные нужды устанавливают ресиверы с большим числом отверстий в корпусе компрессора и камеры сгорания.

Улучшение механического и аэродинамического демпфирования колебаний лопаток также является важным средством увеличения вибропрочности. Для механического демпфирования используют шарнирное соединение лопатки с диском, бандажирование лопаток полками по наружному диаметру РК или проволокой по среднему диаметру; последнее особенно эффективно для длинных лопаток.

Улучшение аэродинамического демпфирования возможно путем уменьшения установочных углов лопаток, уменьшения .перепуска воздуха и регулированием положения поворотных лопаток статора.

Запас усталостной прочности лопаток повышают, снижая концентрацию напряжений, например, обеспечивая плавные переходы от пера к замку лопатки, а также применяя более прочный материал или же улучшая его термическую обработку.

Лопаточного аппарата и дисков роторов

Отстройка от резонансных состояний лопаточного аппарата

Ранее, в разделе 9.4, было показано, что для каждого резонанса кратности k (по возмущающим силам I рода) существует опасная зона по частоте вращения ротора турбины, внутри которой не допускается длительная эксплуатация лопаточного аппарата. Поэтому необходима его отстройка, прежде всего, для рабочей частоты вращения nр, которая должна обеспечивать безопасную зону Dn=dnмин k +Dnk+dnмах k исходя из соотношений n£np,мин k -dnмин k или n³np,мах k +dnмах k . При кратности k>6 амплитуды гармонических возмущающих сил первого рода настолько малы, что даже в условиях резонанса не вызывают опасных колебаний лопаток при нормированном качестве изготовления диафрагмы (при нормированном разбросе размеров сопловых каналов). Но при увеличенном допуске на разброс размеров сопловых каналов при данных кратностях все-таки возможны вибрационные поломки лопаток рабочей решетки турбинной ступени. Поэтому в нормах некоторых фирм-изготовителей предусматривается отстройка лопаток до восьмой кратности на рабочей частоте вращения nр=50 с -1 (в зоне от nмин=47 с -1 до nмах=51 с -1 ). Кроме того, отстройка от резонансов здесь необходима, если в проточной части имеются конструктивные элементы, вызывающие возмущения высшей кратности, причем следует выбирать жесткость лопаток такой, чтобы их собственная динамическая частота колебаний fд > 6nр,мах. При выполнении этого условия резонансы по кратности меньше шестой невозможны, а резонансы по кратности выше шестой возможны, но не опасны из-за низких амплитуд возмущающих сил.

На рис. 25.1 в качестве примера показана вибрационная диаграмма лопаточного аппарата, для которого выполнена соответствующая отстройка и обеспечены необходимые запасы по частоте для кратностей k=2-8 возмущающих сил в области рабочей частоты вращения ротора. Низшая частота колебаний на рабочей частоте вращения находится между возмущениями второй и третьей кратностей, т.е. между частотами 100 и 150 Гц. В отстраиваемом диапазоне частот (до 400 Гц) находятся частоты f1, f2, f3 первых трех форм колебаний. Здесь показан случай оптимальной отстройки (для кратностей k= 2, 4, 6), при которой запасы Df1min, Df2min, Df3min между собственными частотами и соответствующими частотами гармоник возбуждения достигают значения Df=15…20 Гц. Заштрихованные полосы соответствуют разбросу частот отдельных лопаток, ширина которых достигает около 5…8% при высоких требованиях к технологии и культуре изготовления лопаточного аппарата.

Рис. 25.1. Вибрационная диаграмма рабочих лопаток без связей

Возмущающие силы второго рода (кромочные возбуждающие силы) вызывают колебания относительно коротких лопаток, а также колебания длинных лопаток по высшим формам, имеющим высокие значения собственных частот. Для надежной работы коротких лопаток при колебаниях первого тона (тип А0) относительная разница частоты колебаний и частоты импульсов должна быть не менее 15%. Тогда опасная зона определяется из условия

где zc 1 =zc/e – число сопловых лопаток с учетом степени парциальности; nzc 1 – частота первой гармоники кромочной неравномерности. Опасность резонансных колебаний возникает также в случае, когда частота кромочных импульсов попадает в зону частот собственных колебаний типа В0 и А1 от 4,4f0 до 7,2f0. Поэтому опасную зону для колебаний типа В0 и А1 с некоторым ее расширением для гарантии определяют из следующего условия:

Таблица 25.1. Таблица отстроек от резонансных состояний лопаточного аппарата

Колебания лопаток.

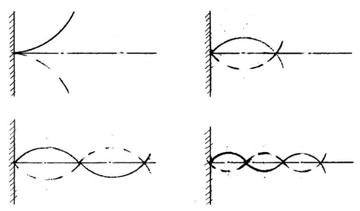

На лопатки осевых компрессоров и газовых турбин действуют в процессе работы периодически изменяющиеся силы. Если частота этих сил совпадает с частотой собственных колебаний лопаток, возникает явление резонанса. При появлении на каком либо режиме работы двигателя резонанса колебания, напряжение в рабочих лопатках резко увеличивается, в результате может произойти разрушение лопаток. Если поломка лопаток происходит от колебаний, то место излома имеет характерный ритм, которое в свойстве поломки деталей из-за недостаточной усталостной прочности. поломка лопатки обычно приводит к повреждению и разрушению всех остальных лопаток. Периодичность действия сил, вызывающих вынужденные колебания лопаток объясняется несколькими причинами в качестве первой из этих причин можно назвать порциальность подвода газов к рабочим лопаткам. Эта порциальность связана с наличием в проточной части двигателя направляющих лопаток в компрессоре и сопловых в турбине, тюк. Число таких лопаток конечно по окружности, следовательно на каждую лопатку действует переменное усилие. Переменные усилия могут появиться также при отклонении размеров спрямляющих и сопловых лопаток от средних значений. При этом расходы воздуха и газа через отдельные межлопаточные канала получаются разные. Кроме этого разными также будут скорости и давление газа на выходе из канала. Теоретически шаг лопатки во всей окружности должен оставаться одинаковым, однако, при изготовлении делаются технологические разъемы корпусов компрессоров и турбин, т.е. в месте соединения корпусов шаг лопаток будет изменяться. Это также приведет к появлению вынужденных колебаний каждой рабочей лопатки с определенной частотой. Известно, что число форсунок для подачи топлива по окружности имеет определенное количество. Это тоже приводит к появлению колебаний, кроме этого на двигателе для усиления конструкции применяются ребра и стойки, которые также вызывают вынужденные колебания с определенными частотами. Т.е. в общем случае частота вынужденных колебаний рабочих лопаток пропорционально числу оборотов ротора двигателя. Рассмотрим существующие формы колебаний лопаток. Колебания лопаток могут быть изгибными, крутильными и изгибно – крутильными. Рассмотрим изгибные колебания лопаток. При изучении изгибных колебаний рабочих лопаток рассматривается как консольная балка, имеющая большое число форм собственных колебаний. Обычно изучаются несколько низших форм. Рассмотрим их:

Понятие колебаний дисков.

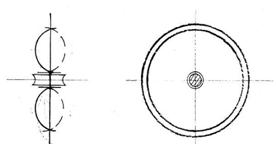

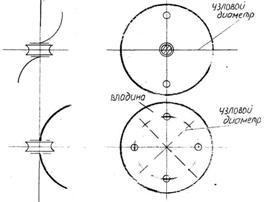

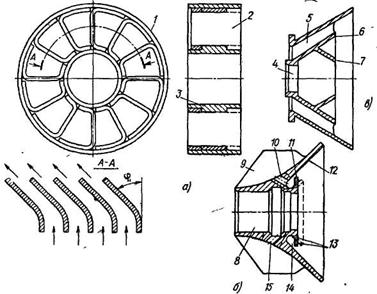

Под действием периодически изменяющихся сил на дисках компрессоров и турбин могут возникать резонансные колебания. Силы могут действовать на диск или на рабочие лопатки. Непосредственно на диск действуют переменные силы, вызванные колебаниями вала и силы, возникающие при пульсирующем подсасывании воздуха или газа. Подсасывание воздуха или газа происходит когда в пространстве между стенкой корпуса и диском давление уменьшается, при этом с противоположной стороны на диск действуют силы, стремящиеся увеличить давление, возникает прогиб диска, давление увеличивается, подсос уменьшается. Однако диск возвращается в обратное направление, тем самым уменьшается давление. При этом подсос увеличивается и диск снова прогибается в ту же сторону, так возникает колебание диска. Формы колебаний дисков разнообразны, однако в основном все колебания разделяют на три вида:

- колебание с одной или несколькими узловыми окружностями;

- колебания с одним или несколькими узловыми диаметрами.

Два первых вида колебаний вызываются осевыми силами. Осевые силы возникают при пульсирующем подсасывании газа, а также при механическом воздействии на вал сил, вызванных неисправностью упорных подшипников или соединительных муфт. Чаще всего встречаются колебания с одним или несколькими узловыми диаметрами. Эти колебания вызываются силами, действующими непосредственно на рабочие лопатки, а через рабочие лопатки на диск. Колебания с одним или несколькими узловыми диаметрами можно классифицировать следующим образом: самый простой вид колебания – с одним узловым диаметром, более сложной формы является сочетание колебаний с одним узловым диаметром и одной или несколькими узловыми окружностями. Эти колебания возникают при совместных колебаниях диска и вала. Они являются динамически неуравновешенными. Существуют колебания диска, являющиеся также сочетанием колебаний с двумя или более узловыми диаметрами с одной или несколькими узловыми окружностями. Эти колебания являются динамически уравновешенными и называются циклически симметричными. При этих колебаниях диск не передает на вал поперечных или продольных усилий. Для всех форм колебаний диска число узловых диаметров и окружностей связано с частотой колебания, т.е. чем выше число узловых линий, тем выше частота колебаний. Диски с рабочими лопатками осевых компрессоров и турбин имеют те же формы колебаний, что диски без лопаток. Однако в этом случае узловые окружности могут располагаться как на диске, так и на лопатках. Однако при этом те лопатки, которые расположены на узловых диаметрах будут иметь только крутильные колебания, а лопатки, расположенные на выпуклостях – только изгибные колебания, а остальные лопатки – смешанные изгибно-крутильные колебания. Из этого следует, что диск с рабочими лопатками представляет собой единую систему, в которой колебания отдельных элементов диска и рабочих лопаток отличается от колебаний, не соединенных между собой рабочих лопаток и диска. Помимо форм колебаний, колебания дисков могут отличаться еще и видом колебаний. Колебания диска, когда все точки колеблются с одинаковой фазой и одновременно достигают крайних положений, или положения равновесия называются синфазными колебаниями. В этом случае узловые диаметры все время остаются неподвижными относительно диска. Колебания диска могут быть фазовыми, при которых различные точки диска расположенные по окружности, имеют различные формы колебаний. Если фазовые углы отдельных точек применяются равномерно по окружности, то на диске образуется волна, бегущая по неподвижному диску с угловой скоростью ω. Когда волна пробежит полную окружность, частота колебаний каждой точке диска будет равна числу узловых диаметров, тогда круговая частота будет равна:

ω – угловая скорость бегущей волны

z – узловых диаметров.

Вид колебаний диска зависит от вида возбуждений. Внешнее воздействие, которое перемещается относительно диска, вызывает колебания типа бегущей волны. Обычно на вращающихся дисках компрессоров и турбин возникают колебания типа бегущей волны, т.к. внешнее воздействие на диске перемещается относительно него. Причинами, вызывающими появление бегущей волны следующие:

- в зависимости от сочетаний числа рабочих и направляющих лопаток может возникнуть внешнее воздействие, которое перемещается по направлению или на встречу движения рабочего колеса;

- появление вращающегося срыва, создающего импульс, вызывающее волну колебаний, движущуюся относительно диска со скоростью, равной половине вращения;

- при взаимодействии роторов двухвальных двигателей.

Наибольшую опасность представляют радиальные колебания, при которых скорость бегущей волны равна и противоположна скорости вращения диска. В этом случае на диске образуется стоячая волна колебаний, которая неподвижна относительно наблюдателя и определяет форму изгиба, которую принимают все участки вращающегося диска.

Камера сгорания.

Камера сгорания является ответственным узлом двигателя, в котором происходит преобразование химической энергии топлива в тепловую энергию. Поэтому к камерам сгорания предъявляются следующие требования:

- высокая полнота сгорания топлива на всех режимах работы двигателя. Коэффициент полноты сгорания должен быть не менее 0,98 – 0,99;

- минимальные потери полного давления в камере сгорания. В двухконтурных двигателях коэффициент восстановления полного давления – 0,94 – 0,96, в одноконтурных двигателях – 0,9 – 094;

- минимальные габаритные размеры камеры сгорания. Размеры камеры сгорания влияют на продольные и поперечные размеры двигателя и его массу;

- устойчивая работа без погасания и вибрационного горения во всем эксплуатационном диапазоне;

- надежный розжиг топлива в земных и высотных условиях;

- минимальный уровень содержания твердых частиц дымности, токсичных выбросов продуктов сгорания;

- высокая надежность конструкции и стабильность характеристик камеры сгорания при данном ресурсе двигателя;

- хорошая технологичность, малая металлоемкость, удобство эксплуатационного обслуживания и ремонтопригодность.

Рассмотрим особенности технологичной схемы камеры сгорания. Из курса Теории АД известно, что в авиационном двигателе используются трубчатые, трубчато – кольцевые и кольцевые камеры сгорания. Любая камера сгорания состоит из корпуса и жаровой трубы. В жаровой трубе осуществляется подача топлива через топливную форсунку и воздуха через стабилизатор, организация перемешивания и горения. Сжигание топлива происходит в отдельной зоне сгорания, а в дальнейшем – смешение продуктов сгорания с воздухом, т.е. решается задача полного сжигания топлива при средней температуре в зоне горения 2000 0 С и получения рабочего тела с температурой, при которой сохраняется работоспособность деталей турбин. Для этого поток воздуха, подводимый в камеру сгорания разделяется на первичный, поступающий через лопаточный стабилизатор и отверстия в зону горения, и вторичный, протекающий по отверстиям в жаровой трубе в зону смешения в жаровой трубе. Благодаря зоне смешения температура продуктов сгорания на выходе из камеры сгорания снижается до необходимой величины для поступления в сопловой аппарат турбины. Такое разделение потока воздуха обеспечивает устойчивую работу авиационного двигателя. Высокие температуры в зоне горения и смешения, при которых не работоспособны современные материалы, требуют эффективного охлаждения жаровой трубы и других деталей камеры. С этой целью используется первичный воздух, поступающий непосредственно в зону горения и вторичный, протекающий в пространстве между корпусом и жаровой трубой, при этом происходит конвективное охлаждение. Т.е. отвод тепла от стенок жаровой трубы при обтекании их воздухом снаружи. Но это оказывается недостаточным, поэтому воздух, проникающий в зону смешения частично направляется вдоль внутренней поверхности жаровой трубы, образуя заградительный, непрерывно обновляющийся пристеночный слой. Который защищает внутренние стенки жаровой трубы от контакта с горячими газами. Вторая особенность работы камеры сгорания – это относительно большая скорость воздушного потока, т.к. уменьшение скорости приводит к увеличению габаритов двигателя. В связи с этим, устойчивость при высокой скорости воздушного потока достигается образованием токов горячих газов, которые продвигаются против потока воздуха. В этом случае фронт пламени, т.е. поверхность, разделяющая подготовленную для воспламенения смесь и факел горения движется в зоне горения со скоростью, превышающей скорость течения воздуха, что предотвращает срыв пламени. Скорость воздуха, которая на выходе из компрессора порядка 110 м/с, а количество первичного воздуха, поступающего в зону горения – примерно 30 % от общего расхода воздуха через двигатель. Воздух протекает через каналы стабилизатора, которые образованы лопатками, расположенными под углом к оси камеры закручивается и движется одновременно в осевом, окружном и радиальном направлении и его траектория имеет форму спирали. Благодаря этому в центральной части зоны горения устанавливается пониженное давление и в нее поступает горячий газ. Т.о. в результате закрутки потока центральной части жаровой трубы образуется зона обратных потоков, поэтому важнейшим устройством, расположенным в начале жаровой трубы является стабилизатор горения, который имеет следующие конструктивные особенности:

а- лопаточный стабилизатор;

б, в – конические стабилизаторы;

3, 4, 8 – втулки форсунки;

10, 13, 15 – отверстия подвода воздуха для охлаждения и сдува нагара;

Лекция №6

Колебания лопатки в условиях работы на двигателе происходят под действием переменных газодинамических сил, обусловленных, главным образом, неравномерностью газового потока в проточной части. Эти силы изменяются во времени периодически, причем период равен времени одного оборота ротора.

Колебания лопаток создают большие дополнительные динамические напряжения в них, вызывают усталостные явления в материале. Вследствие этого с течением времени в различных местах лопаток появляются трещины, происходит их разрушение.

Вибропрочность лопаток в значительной степени определяет долговечность, ресурс и надежность в целом. Поэтому в процессе проектирования и эксплуатации двигателей ей уделяется большое внимание. При проектировании задача состоит в том, чтобы наиболее достоверно оценить работоспособность лопаток, создать легкую и надежную их конструкцию. В процессе эксплуатации необходимо обеспечить правильную диагностику и постоянный контроль состояния лопаток.

Лопатка, как всякая упругая конструкция, обладает спектром собственных частот и форм колебаний. Эти показатели являются определяющими, так как полностью представляют динамические свойства лопаток, их способности отзываться на различные виды воздействий, определяют колебательные процессы лопаток. Поэтому расчет и исследование спектров собственных частот и форм колебаний лопаток является первой задачей при их проектировании.

Второй задачей является выявление источников возбуждения колебаний лопаток. Большинство из них связано с особенностями конструкций двигателей, с отклонением параметров газа по окружности рабочего колеса от расчетных с многочисленными возмущениями, возникающими в проточной части двигателя.

Главной целью здесь является определение резонансных

колебаний лопаток и связанных с ними режимов работы двигателя.

Возможные источники возбуждения колебаний лопаток:

- парциальность подвода газа к рабочим лопаткам из-за наличия направляющих и сопловых лопаток;

- отклонение геометрии лопаток НА и СА от средних (расчетных размеров);

- диаметральные разъемы корпусов;

- жаровые трубы (головки ж.т.);

-радиальные стойки на входе и выходе из узла и т.д..

Теоретически определить величину возмущающих сил и рассчитать амплитуды резонансных колебаний лопаток невозможно. Резонансные колебания и факторы, влияющие на них, исследуются экспериментально – на установках и при натурных испытаниях двигателей.

Частоты колебаний и их формы с той или иной точностью могут быть определены численными методами, особенно с использованием объемных конечно-элементных моделей.

7.1 Виды и формы колебаний

Расчетную схему лопаток можно представить в виде плоской пластины с различными закреплениями концов – односторонняя заделка, шарнирное крепление, двусторонняя заделка и т.д..

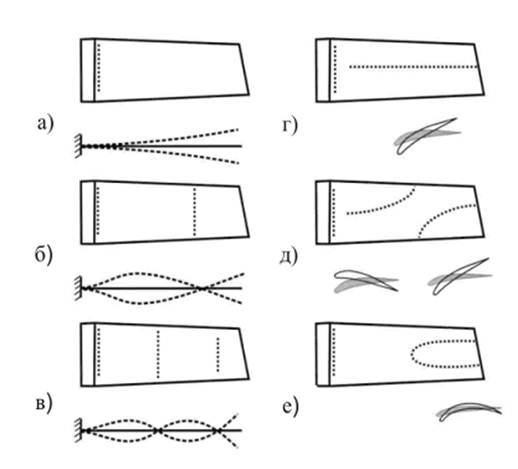

Характерные (собственные) формы колебаний лопаток – изгибные, крутильные, пластиночные, продольные.

Отличаются положением и числом узловых линий (1-я, 2-я и т.д. формы). Каждая форма колебаний имеет свою определенную частоту собственных колебаний, зависящую от разных параметров лопаток.

Геометрическое место точек, остающихся неподвижными при гармонических колебаниях, называется узловой линией. Узловые линии разделяют поверхность на области, где в каждый момент времени амплитуды вибрационных перемещений имеют противоположные знаки. Более высоким собственным частотам соответствуют формы колебаний с большим количеством узловых линий.

а, б, в - первая, вторая и третья изгибные; г, д - первая и вторая крутильная; е - пластиночная

Рисунок 7.1 – Собственные формы колебаний лопаток

Лопатки компрессоров и турбин из-за сложности их конструктивной формы не имеют строгого разделения форм колебаний. Колебания лопаток происходят по смешанным формам с преобладанием того или иного вида. Например, изгибные колебания на низких частотах сопровождаются не ярко выраженными крутильными деформациями, но по мере возрастания частоты на лопатке появляются продольные узловые линии, четко выражающие изгибно-крутильные формы. Затем на высоких частотах возникают пластиночные формы колебаний со все усложняющейся конфигурацией узловых линий.

Изгибные формы являются наиболее широкой разновидностью колебаний лопаток.

7.1.1 Изгибные колебания

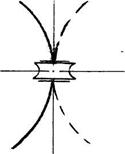

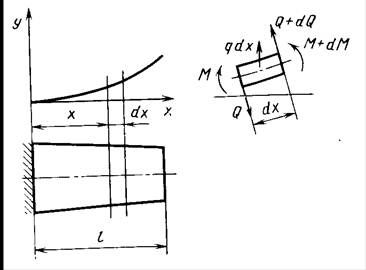

Рассматривается колебание лопатки в плоскости ее наименьшей жесткости как плоской пластины переменного сечения (при наличии небольшой закрутки) (рисунок 7.2).

Рисунок 7.2 – Расчетная схема

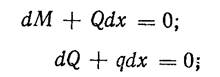

Уравнения равновесия выделенного бесконечно малого элемента длиной dx

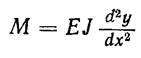

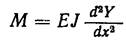

Зависимость изгибной деформации от изгибающего момента (сопромат!)

В этих формулах:

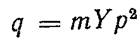

– интенсивность инерционной поперечной нагрузки;

m – масса единицы длины;

Y – амплитуда колебаний в данном сечении;

p – угловая частота собственных колебаний (круговая частота);

J– осевой момент инерции сечения лопатки (в осях ξ-η – Jξ).

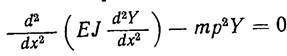

Из данных 3-х уравнений (исключая Q и M) получается дифференциальное уравнение

Далее вводится относительная координата

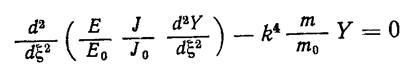

При использовании параметров корневого сечения E0J0 (разделив на них оба члена)и m0 =ρF0 (разделив и умножив 2-й член) дифференциальное уравнение приведется к виду

Обратить внимание на зависимость от координаты и температуры!

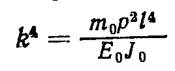

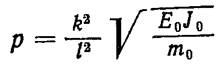

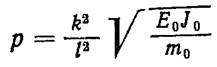

k является параметром, определяющим значение собственной частоты колебаний

При известном значении k частота определяется по формуле

Параметр k определяется из решения дифференциального уравнения. В общем случае решение возможно только численными методами.

Аналитическое решение возможно только в случае расчета лопатки постоянной геометрии и температуры.

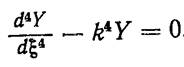

В этом случае дифференциальное уравнение примет вид

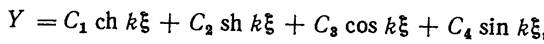

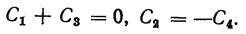

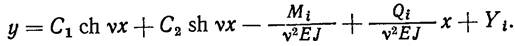

Решение в общем виде

где коэффициенты С1, С2, С3, С4 определяются по задаваемым граничным условиям.

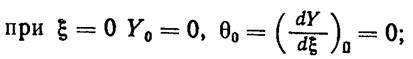

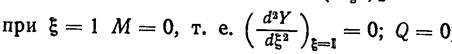

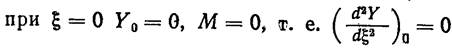

1 Заделка в корневом сечении, свободное концевое сечение. Граничные условия

Из условия закрепления (заделка) истекает

Из другого условия (свободное сечение):

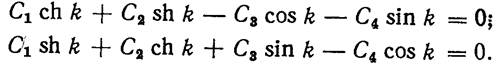

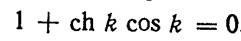

Исходя из этих соотношений получено частотное уравнение

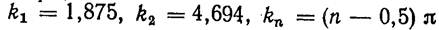

Корни этого уравнения

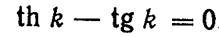

2 Шарнирное крепление (проушина)

Для лопаток с бандажной полкой и статорных лопаток условия закрепления соответствуют либо двусторонней заделке, либо двустороннему шарнирному креплению.

Для этих случаев соответственно k1= 4.73, kn = (n+0,5)π и

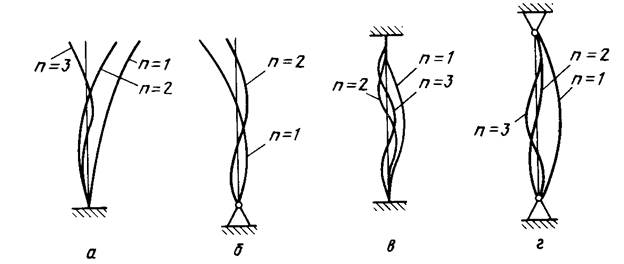

На рисунке 7.3 показаны формы колебаний при заделке корневого сечения и при шарнирном креплении при частотах, определяемых с помощью найденных коэффициентов по формуле для р.

а – односторонняя заделка; б – шарнирное крепление;

в – двусторонняя заделка; г – двустороннее шарнирное крепление

Квадраты коэффициентов kn показывают соотношение собственных частот лопатки. Например, для лопатки с креплением типа заделки соотношение частот представляется числами

Наибольший практический интерес собственные формы представляют с точки зрения прогнозирования характера распределения вибронапряжений в лопатке при резонансных колебаниях. Знание форм колебаний позволяет правильно определить места установки датчиков при проведении сложных экспериментов по определению величины вибронапряжений(схема препарирования!)

7.1.2 Учет вращения ротора

В рассмотренных вариантах влияние центробежных сил не учитывалось.

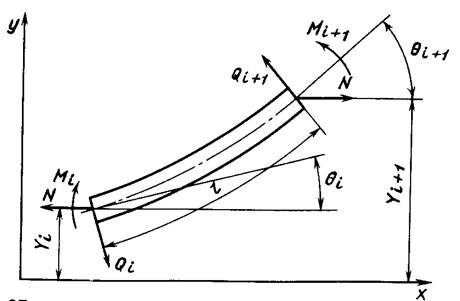

Фрагмент лопатки под воздействием ЦБ сил на рисунке 7.4. Сравните с подобной схемой, рассмотренной ранее (рисунок 7.2).

Центробежная сила N (продольная сила), действующая на элемент dx при отклонении лопатки от положения равновесия вызывает появление изгибающего момента, стремящегося вернуть ее в положение равновесия. Это эквивалентно повышению изгибной жесткости лопатки и ведет к тому, что динамические собственные частоты оказываются выше соответствующих статических. Различие тем больше, чем выше частота вращения ротора и больше центробежные силы.

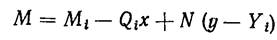

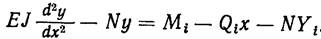

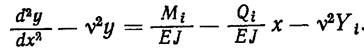

В основном уравнении

изгибающий момент будет равен

где ν= N/(EJ).

Его полное решение

Решение требует использование численных методов.

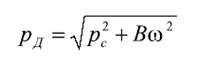

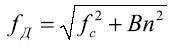

В практических расчетах рекомендуют использовать выражение

где fc =pс/2π – статическая частота колебаний (без учета ЦБ сил);

fД =pД/2π – динамическая частота колебаний;

n – частота вращения ротора, об/сек.;

В – коэффициент, зависящий от формы колебаний, относительного удлинения лопатки, клиновидности и закрутки.

Для лопаток постоянного сечения

Эффект возрастания собственной частоты изгибных колебаний лопатки с увеличением частоты вращения в наибольшей степени проявляется на низших формах колебаний у лопаток большого удлинения. Динамическая собственная частота может превосходить статическую в 1,5 раза и более.

Некоторый анализ влияния конструктивных и эксплуатационных факторов. Рассмотрим уже известное выражение для круговой частоты

Влияние материала лопатки на собственные частоты колебаний определяется квадратным корнем из отношения модуля упругости к плотности материала. Эта величина для нержавеющих жаропрочных сталей, жаропрочных сплавов на никелевой основе, алюминиевых и титановых сплавов при комнатной температуре лежит в пределах 4950–5070 м/сек.

Таким образом, различие в собственных частотах лопаток из указанных материалов при одинаковых прочих параметрах укладывается менее чем в 3%. Следовательно, изменение материала практически не приводит к изменению собственных частот. Существенное изменение собственных частот происходит лишь в случае, когда лопатка изготавливается из композиционных материалов – пластиковых или металлических (до 2-х раз).

Геометрические факторы, определяющие собственные частоты колебаний – длина (высота) лопатки l, хорда b, толщина профиля c. Из формулы следует, что наибольшее влияние оказывает длина лопатки.

Из эксплуатационных факторов наиболее существенное влияние на собственные частоты колебаний рабочих лопаток оказывают рабочая температура и частота вращения ротора. С ростом температуры падает модуль упругости материала.

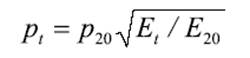

где р20 и рt - значения собственной частоты при комнатной температуре 20°С и рабочей температуре t;

Читайте также: