Чертежи диска с лопатками

Соединение заключается в установке хвостовика лопатки в соответствующем продольном или окружном пазу диска или наружной поверхности барабана.

Крепление лопатки должно обеспечивать следующие основные требования:

- возможность размещения, оптимального из условия газодинамического расчёта, необходимого количества лопаток на ободе диска;

- достаточная прочность, при минимальной массе обода диска;

- точность установки и её сохранения на всех режимах и всего эксплуатационного ресурса;

- одинаковая жесткость крепления всех лопаток ступени, для исключения разброса собственных частот колебаний;

- технологичность изготовления и низкая стоимость;

- простота установки и замены при эксплуатации;

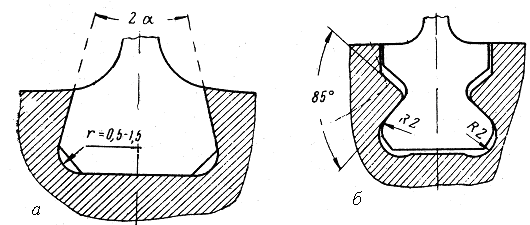

Профиль хвостовика лопатки и паза в диске в плоскости перпендикулярной оси вала имеет трапециевидную форму с углом при вершине 2a =30…40.

Рис. 3.30. Крепление лопаток компрессоров в продольных пазах:

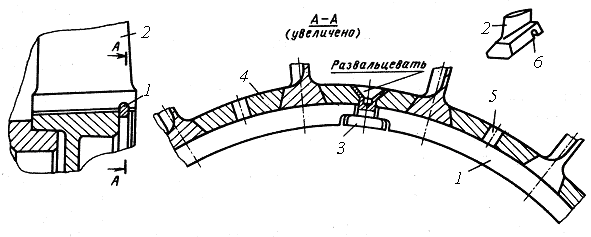

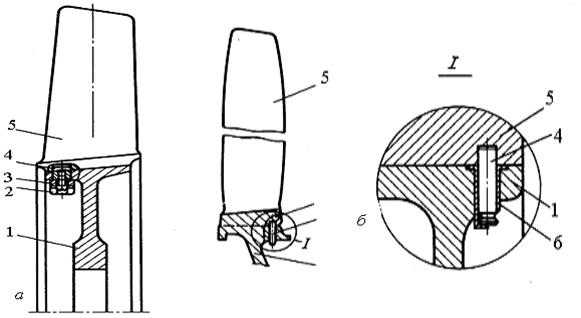

Это может быть выполнено упругим с разрезом кольцом 1, устанавливаемым в кольцевой паз 6 в хвостовике лопатки 2 и диске 4 (см. рис.3.29).

Рис.3.29. Фиксация рабочих лопаток о смещения в осевом направлении при помощи общего пружинящего разрезного кольца: 1 – кольцо контровочное; 2 – лопатка; 3 – стопор; 4 – диск; 5 –отверстие; 6–паз в хвостовике лопатки

Для крепления кольца от смещения в окружном направлении в месте разреза кольца устанавливается специальный штифт 3 с развальцовкой. Для снятия кольца при демонтаже в диске, в плоскости кольцевого паза, выполняются отверстия 5.

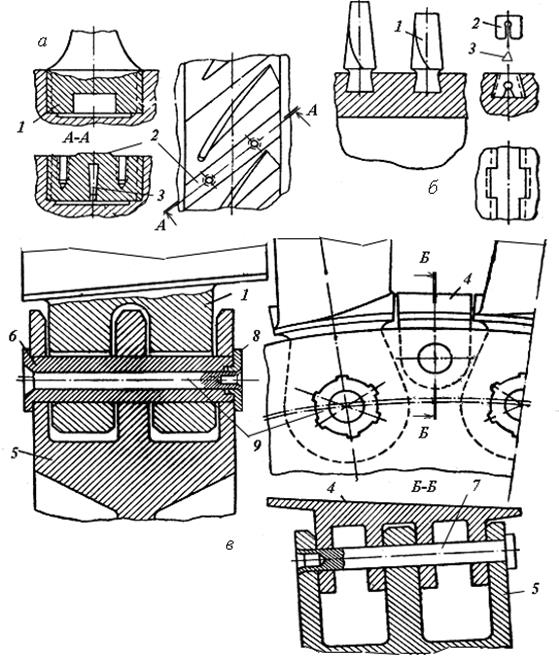

На рис.3.30 приведено конструктивное решение группового крепления лопаток.

Рис.3.30. Фиксация лопатки общими сплошным и разрезным кольцами: 1 – диск; 2 – сплошное кольцо; 3 – штифт, контрящий кольцо 2 (развальцовывается на диск); 4 – разрезное кольцо

Лопатки крепятся в продольных пазах при помощи разрезного кольца 4 и сплошного кольца 2. Сплошное кольцо 2 контрится в диске штифтами 3 с развальцовкой.

Применение групповой фиксации лопаток ступени упрощает технологию изготовления и сборки, обеспечивает однозначность установки всех лопаток, что повышает стабильность балансировки.

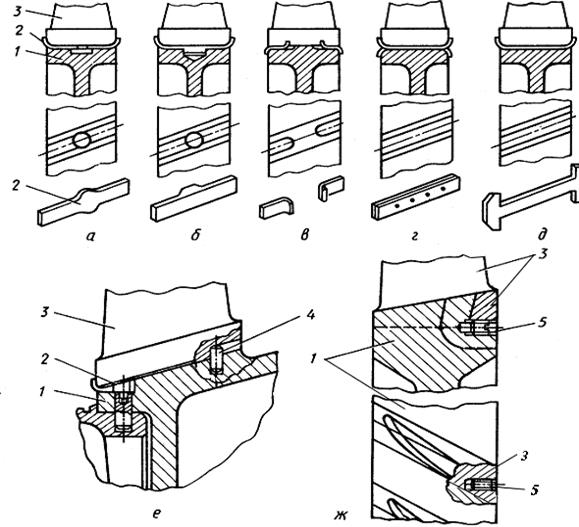

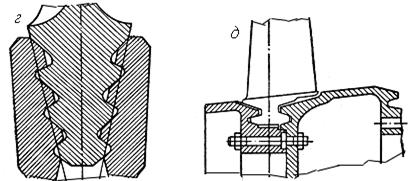

Конструктивных способов исполнения индивидуального крепления каждой лопатки может быть очень много (рис.3.31).

Рис.3. 31. Фиксация рабочих лопаток от смещения в осевом направлении: а.б.в.г.д.- отгибными пластинами; е – радиальными штифтами; ж – осевыми винтами; 1 – диск; 2 – отгибная пластина; 3 -лопатка; 4 штифт радиальный; 5 – винт

Это различные отгибные пластины 2 (рис.3.31), радиальные штифты 4, либо осевые винты 5. Пластины могут выполняться фасонными (рис.3.31,а,б) и для её фиксации в ободе диска или хвостовике делается соответствующее углубление, а края пластины отгибаются на лопатку или диск. Пластина может быть и ровной, но с разрезами либо уширением по краям (рис.3.31,г,д). Фиксация лопатки осуществляется путем отгиба края пластины на лопатку и диск.

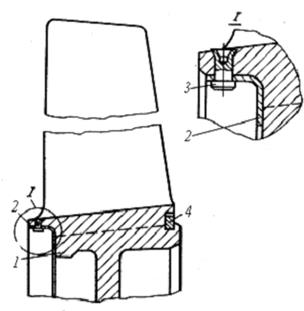

На рис.3.32 приведён пример конструктивного исполнения крепления лопатки при помощи радиального штифта 4, устанавливаемого в диск 1 и лопатку 5.

Рис.3.32.Фиксация лопаток от смещения в осевом направлении радиальными штифтами: а – контровка штифтов кольцом; б – контровка штифтов втулкой; 1 – диск; 2 –болт, удерживающий кольцо и одновременно балансировочный грузик,; 3 – кольцо, предохраняющее штифт от выпадания; 4 – радиальный штифт, фиксирующий лопатку; 5 – рабочая лопатка; 6 – втулка, контрящая штифт

Для простоты замены лопаток и повышения сохранности диска при ремонте в радиальное отверстие диска устанавливается втулка 6. После установки радиальных штифтов 4 край втулки 6 завальцовывается для предотвращения выпадания штифтов. Одновременная контровка всех радиальных штифтов может осуществляться кольцом 3, закреплённым с диском 1 болтом 2, одновременно служащим балансировочным грузиком (рис.3.32,а).

Осевая фиксация всех лопаток ступени одновременно может быть выполнена фланцами кольцевых проставок 4 и 5 ротора (рис.3.18).

Конструктивное исполнение комбинированного, осевого крепления лопаток радиальным штифтом и отгибной пластиной приведёно на рис. 3.31, е. При использовании для фиксации лопатки осевых винтов или штифтов 5 (рис.3.31,ж) отверстия под них, в хвостовике лопатки и диске выполняются одновременно, после установки хвостовика лопатки в диск.

Для крепления лопаток с большим удлинением применяется шарнирный (вильчатый) замок (рис. 3.33,в). Лопатка устанавливается в кольцевой паз обода, имеющий вильчатый профиль. Хвостовик лопатки имеет одну или несколько проушин и полку. Хвостовик 1 устанавливается в паз диска 5 свободно и фиксируется втулкой 6 и заклёпкой 9, развальцованной на втулку 8.

Рис.3.33 Крепление лопаток компрессора в кольцевых пазах: а – зубчатый замок; б – трапециевидный замок; в – вильчатый замок; г – крепление между двумя тонкими дисками; д – крепление в месте разъема ротора; 1 – лопатка; 2 – сухарь; 3 – клин; 4 – промежуточная проставка; 5 – обод диска; 6 –ось лопатки; 7 – ось проставки; 8 – втулка; 9 - заклепка

Монтаж и крепление рабочих лопаток с хвостовиком трапециевидной формы в кольцевой паз осуществляется последовательной установкой каждой лопатки в кольцевой паз через прорезь, по размеру основания замка хвостовика, последней устанавливается промежуточная проставка 4, которая расклинивается в трапециевидной прорези клином 3 (рис.3.33,б). Применяется также метод крепления лопаток в кольцевом пазу путем последовательной установкой через прорезь всех лопаток и затем сдвижкой всего кольцевого набора на половину ширины хвостовика и фиксация его в окружном направлении относительно диска пластинчатыми замками. При угле установки лопатки >90 0 (рис.3.33,а) лопатки вставляются в кольцевой паз и разворачиваются, последние лопатки имеют уменьшенную ширину хвостовика. Последним устанавливается сухарь 2, который расклинивается клином 3. Существенный недостаток крепления лопаток в кольцевых пазах необходимость снятия многих лопаток при замене одной.

3.5. НАПРАВЛЯЮЩИЕ И СПРЯМЛЯЮЩИЕ АППАРАТЫ

Направляющие и спрямляющие аппараты устанавливаются либо перед рабочим колесом, либо за ним и представляют собой кольцевой набор неподвижных лопаток в корпусе (статоре) с образованием расширяющихся каналов.

Под определением направляющий аппарат в дальнейшем будем понимать аппараты, устанавливаемые перед первой ступенью компрессора и предназначенные для снижения относительной скорости потока на входе в рабочее колесо, что повышает напорность дозвуковой ступени.

Спрямляющие аппараты размещаются за рабочим колесом и их основное назначение преобразовать кинетическую энергию потока после рабочего колеса в потенциальную энергию давления с наименьшими потерями и развернуть поток для входа на следующую ступень или камеру сгорания под требуемым углом. Практически направляющий аппарат является частным случаем спрямляющего аппарата, а их конструктивное исполнение одинаково. В дальнейшем при рассмотрении их конструкций будем пользовать одним термином для направляющих и спрямляющих аппаратов - направляющие аппараты (НА).

При работе компрессора на лопатки НА действует поток воздуха, вызывая в них напряжения кручения и изгиба, как статические, так и вибрационные. Направляющие аппараты последних ступеней часто применяются в качестве радиальных силовых связей от корпуса подшипника к корпусу компрессора, что приводит к их дополнительному нагружению. Требования, предъявляемые к лопаткам направляющих аппаратов, практически, идентичны требованиям к рабочим лопаткам.

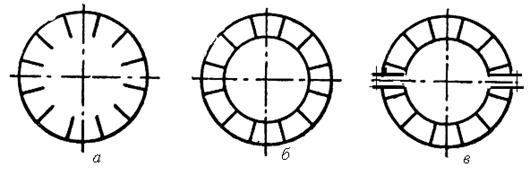

Лопатки НА крепятся либо непосредственно к корпусу компрессора, либо в промежуточном кольце или полукольцах, которые затем размешаются в корпусе. Конструктивное решение крепления лопаток определяется требованием обеспечения необходимой жёсткости, точности установки, идентичности и неизменности при замене, а также удобство и технологичность технического обслуживания. По способу крепления различают НА с односторонним (консольным) креплением лопаток (рис.3.34,а), двухстороннее крепление лопаток в двух кольцах (рамное крепление), которое может быть в сплошных кольцах (рис.3.34,б), либо разрезных (рис.3,34, в).

Рис.3.34. Схемы спрямляющих аппаратов: а – с консольными лопатками; б – рамного типа (неразрезной); в – рамного типа (разрезной)

Требования, предъявляемые к соединениям

Соединения лопаток с дисками

Соединение представляет собой сочетание хвостовика лопатки 3 и продольных или кольцевых пазов на ободе диска 4 (см. рис. 3.12) или поверхности барабана, в которых устанавливаются лопатки.

Соединения лопаток с дисками должны удовлетворять следующим требованиям:

- позволять размещать необходимое количество лопаток надиске;

- обеспечивать необходимую прочность крепления без увеличения массы обода;

- обеспечивать высокую точность установки лопаток на диске и неизменяемость их положения при работе;

- создавать одинаковую жесткость крепления всех лопаток для обеспечения предусмотренного конструктором разброса частот собственных колебаний;

- обладать технологичностью при изготовлении и обеспечивать простоту сборки и замены лопаток в условиях эксплуатации.

Для установки лопаток на ободе диска выполняются продольные пазы вдоль или под углом к образующей обода. Пазы под углом позволяют на ободе диска разместить большее число лопаток, если угол паза согласуется с углом установки профиля корневого сечения лопатки.

Пазы в диске изготавливаются протяжкой.

Сила Р определяет прочность замка. Она вызывает напряжения смятия.

Чем меньше угол α (угол при вершине замка), тем меньше размеры, масса и нагрузка от замков. При этом увеличивается количества лопаток в диске за счёт уменьшения размера В замка.

Кривизна профиля пера лопатки является причиной неравномерности по длине замка распределения нормальных напряжений на радиусе перехода пера лопатки к замку.

Максимальные напряжения у кромки к лопатки снижаются для замков типа 2 и 3.

Лопатки в пазы диска могут устанавливаться с зазором 0,01. 0,04 мм (свободная посадка) или с натягом до 0,015 мм (жесткое крепление).

Свободная посадка лопатки в паз допускает качку в окружном направлении, из-за чего происходит некоторое демпфирование колебаний силами трения при перемещении лопатки в замке до частот вращения (0,5 . 0,7) nmax, легкий монтаж и демонтаж лопаток. Выше этой частоты вращения центробежные силы прижимают лопатку к диску, и крепление становится жестким. Свободная посадка лопаток в диск применяется наиболее часто.

Посадка лопаток с натягомдо 0,015 мм используется для повышения частоты собственных колебаний. Такая сравнительно небольшая величина натяга выбирается для того, чтобы не допустить перенапряжений в ободе при монтаже лопаток и разрушение диска (с началом от паза) при работе двигателя.

Для устранения надиров на поверхностях и лучшего монтажа и демонтажа лопатки ее хвостовик покрывается слоем меди или серебра толщиной 0,003 . 0,005мм, который при запрессовке служит смазкой.

Пазы в диске могут быть прямыми и наклонными к оси диска.

Прямые пазы более технологичны в изготовлении.

Если профиль лопатки сильно изогнут, то используют косые пазы, при это возникает дополнительная нагрузка на замок (возникает скручивающий момент).

Для вентиляторных лопаток применяют криволинейные пазы.

Недостаток - ограниченная прочность.

Выполняется по ОСТ 110 975. В комрессоре применяется для крепления

вентиляторных лопаток. Замок имеет меньшую ширину, что позволяет разместить на ободе больше лопаток.

Достоинство:

- имеет повышенную прочность, из-за снижение нагрузок на боковые грани.

Недостатки:

- этот замок требует повышенную точность изготовления.

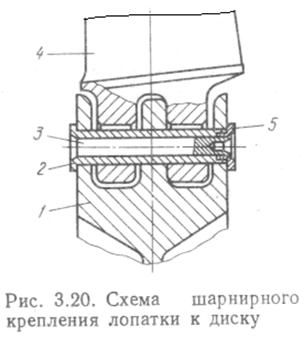

Шарнирное крепление является еще одним видом соединения лопаток с диском (рис. 3.20).

Конструкция данного соединения предусматривает установку лопатки 4 с зазором относительно штифта 2 и обода диска 1. От осевого перемещения штифт 2фиксируется втулкой 5 и заклепкой 3, развальцованной на втулку 5. Наличие зазоров позволяет лопатке под действием изгибающих моментов от газовых и центробежных сил поворачиваться относительно штифта 2, установленного в диске с натягом.

1 - диск; 2 - штифт; 3 - заклепка; 4 – лопатка (самоустанавливается); 5 - втулка |

При этом осуществляется практически полное взаимное уравновешивание действующих изгибающих моментов (напряжения изгиба в лопатке при оценке её прочности можно не учитывать).

При шарнирном соединении лопаток с дисками устраняются резонансные колебания по низшим формам.

Для устранения износа и схватывания поверхностей элементов соединения в шарнире применяют твердый смазочный материал на основе двусернистого молибдена. Им покрывают проушину лопатки изнутрии с торцов и наружную поверхность штифта, что позволяет лопатке легко поворачиваться в замке.

По условиям прочности штифта и проушин шарнирное крепление можно применять при умеренных окружных скоростях на периферии лопаток – не более 320 м/с.

Шарнирное крепление лопаток применяется как на дисках, так и на барабане ротора.

<Возможно также такое шарнирное крепление лопатки, в котором относительно диска с зазором устанавливаются и лопатка, и штифт. Данное крепление должно обеспечивать отстройку от резонансных колебаний в более широком диапазоне частот. Однако этот вид соединения требует еще специальных исследований>.

| | | следующая лекция ==> | |

| И геометрические параметры рабочих лопаток | | | Конструкция направляющего аппарата |

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

На одной из сторон лопаты имеется ножовка, которая прекрасно режет палки и не только. А другая сторона лопаты заточена как топор, ей можно стругать, затачивать палки, рубить ветви и другое. Лопату можно зафиксировать в четырех положениях, что сильно увеличивает ее функционал. Если проект вас заинтересовал, предлагаю изучить его более детально.

Материалы и инструменты, которые использовал автор:

Список материалов:

- листовая нержавеющая сталь;

- заклепки;

- листовая сталь;

- болты и гайки;

- кусок стальной трубы;

- черенок;

- краска по металлу.

Список инструментов:

- тиски;

- молоток;

- рубанок;

- болгарка;

- дрель или сверлильный станок;

- сварочный аппарат;

- линейка, карандаш;

- ножовка и пр.

Процесс изготовления лопаты:

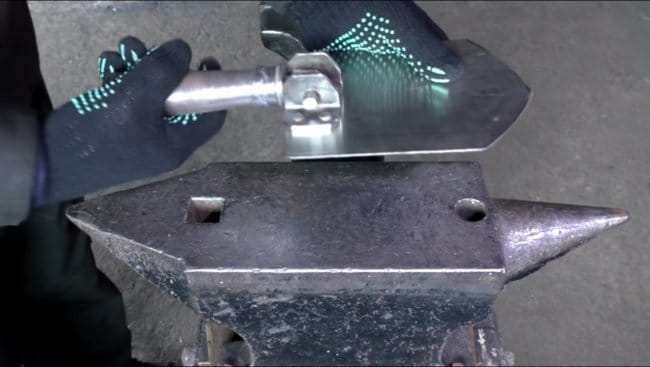

Шаг первый. Шарнирное соединение

Первым делом изготовим шарнирное соединение. Для начала нам понадобится подыскать болт и стальной стержень. Стержень нужно приварить к головке болта перпендикулярно. Стержень будет являться осью конструкции, лучше брать стержень из закаленной стали. Головку болта можно вышлифовать, чтобы не было понятно, что это болт.

Шаг второй. Изготовление лопаты

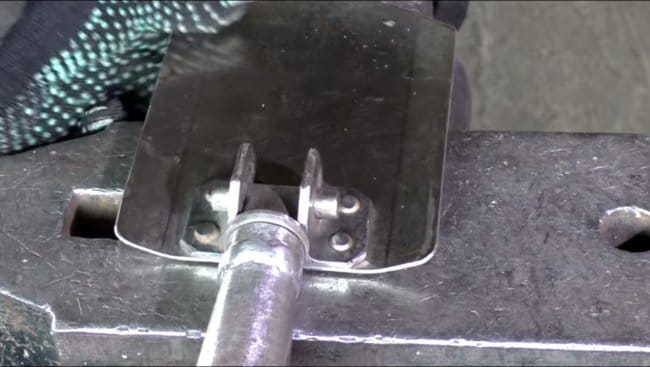

Лопату делаем из нержавеющей стали, этот металл прочный и не ржавеет, что нам и нужно. Вырезаем нужную форму и сгибаем лопату пополам. После этого к лопате крепим шарнирный узел, автор его крепит с помощью заклепок. Такое соединение будет довольно прочным, но если вы будете использовать обычную сталь для лопаты, эти части можно просто и сварить.

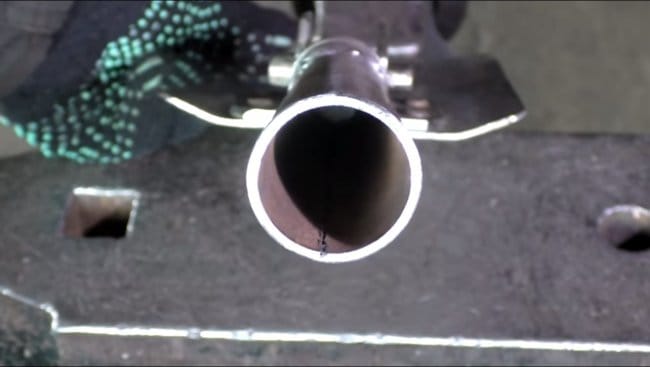

В завершении нужно приварить к гайке часть, к которой мы будем крепить черенок. Эту делать нужно сделать под конус, для этого вырезаем из куска трубы треугольник, а затем молотком задаем желаемую форму детали. Свариваем конус и привариваем к гайке.

Лопате задаем окончательную форму – загибаем каждую сторону внутрь.

Вот и все, получаем почти готовую лопату.

Шаг третий. Черенок

Подгоняем черенок под лопату, он должен заходить подальше в конусообразную часть. Автор подгоняет черенок рубанком и отрезает до нужной длины. Для долговечности черенок можно пропитать маслом или покрасить.

Шаг четвертый. Испытания

Лопата почти готова, в завершении одну из сторон наточим, а на другой сформируем ножовочное полотно. Покрасьте стальные части, чтобы не ржавели.

Вот и все, лопату можно испытывать. Автор ей легко копает, а также работает как сапкой, закрепив лопату под прямым углом.

Помимо этого лопата отлично режет и рубит. Надеюсь, вам проект понравился, удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Пересаживая цветы на балконе, работая в цветочной клумбе на даче или в саду, вам никак не обойтись без садовой лопатки. Ее также называют садовый совок. Поможет удобно и быстро высаживать рассаду и рыхлить почву. Чем же отличается она от дешёвых магазинных экспонатов?) Она прочная, не гнётся и не ломается, удобная рукоятка под себя, любой угодный вам размер. Так что если вы любите эксклюзив во всём и в инструментах в первую очередь, то вам прямая дорога в самоделкины! ;) Если что - лопатками не торгую, а то меня за прошлый садовый бурчик прямо закидали сообщениями с просьбами сделать на заказ.

![]()

Дружище, если важна чистота рук, используй медицинские перчатки при работе на станках. Да, менять их придётся часто, но зато если даже зацепится за вал, то низкая прочность на разрыв гарантирует сохранность пальцев.

За лопатку - плюс.

на станке в перчатках?

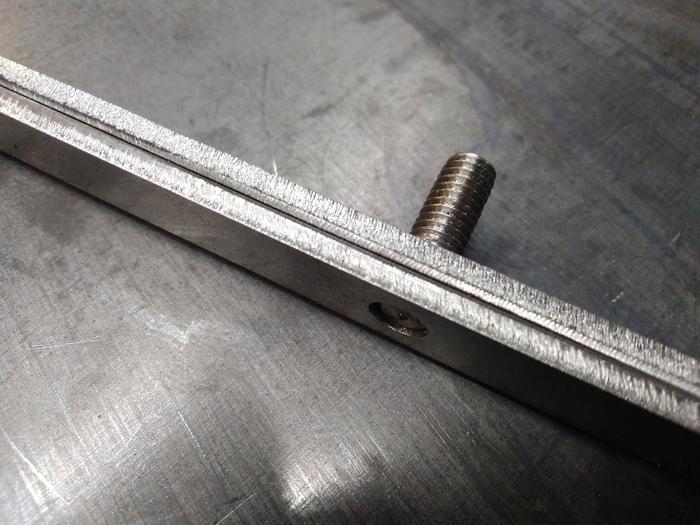

Самодельный разметочный гиперциркуль.

Барэф дзес, амигос!

Когда у тебя маленький - естественно, хочется побольше. Даже если речь идёт всего лишь о разметочном циркуле. Ну штош. Если хочется, значит надо сделать.

Состав продукта обычен для моей мастерской:

- нержа 430, толщина 3мм.,

- метчики поломаные. 2 штуки. :)

Ну ясен павлик, что сперва это всё надо нарисовать и отправить на лазер. Впрочем если нет лазера, то вааааааще ничего не мешает понавырезать аналогичное болгаркой. Просто потом несколько дольше шлифовать. И может получиться не так ровно.

Короче, с лазера они вылупляются как Лунтик - с четырьмя ушами и какие-то корявые.

Внимательный чувачок заметит, что есть две рогульки с проушиной, и две какие-то посторонние рогульки, но явно братики первых двух. Поясняю. Поскольку надо одновременно И шарнир И чтобы ножки сходились в одной плоскости, надо с шарнира содрать половину на фрезере. Но это нержавейка же! Да ну его нахер. Проще из двух деталей оформить, а потом просто пропаять по плоскости серебряно-латунным припоем в адовом пламени пропан-кислорода! А шоб припойчик внутрь затёк норм - надо фаску дать.

Одновременно паять и снимать я пока не научился, по причине отсутствия третьей руки. Поэтому фоточка пост-фактум.

Ну ничо! Чо вы сразу. ща шлифану и норм будет.

А попутно на токарничке нарежу пятаков. Ну, в смысле гаек с накаткой. Вощем, в итоге примерно так выходит. Вроде чётенько и симпотно.

Для сектора гайки потоньше. Всего 3 мм. накатки и дальше 3мм. обнижения. Чтобы нежную кожу пальцев не закусило! Но накатка дико цеплючая, а диаметр её порядка 30мм., поэтому и крутится это всё без напряга по ощущениям до 3 килограмм. Чего хватает, чтобы на циркуле можно было гантелю вешать - хрен раскроется самопроизвольно!

Ну вощем, какататак. Для тех, кто недостаточно насладился текстовкой - небольшой влог из мастерской. Там в программе как обычно - разновсяческие факапы. Жареные пальцы, ломающиеся в руках метчики, шпильки негодного диаметра и прочие кунштюки дивные происходят.

![]()

Одна струна и лопата-это то что для кантри надо.

![]()

Маленькие хитрости от внука #1. Садовый инструмент.

Сколько помню себя на огороде, начиная еще с подросткового возраста, самой большой проблемой было быстро найти на огороде инструмент: лопату, мотыгу, грабли. Ну и конечно, если инструмент сразу не находится, начинаются взаимные упреки и поиск виноватого, кто на место не убрал.

Пару лет назад в одну из таких ворчливых перепалок вклинивается внук (ему еще 10 лет не было): "дедушка, можно я твой баллончик с краской возьму". Мне не до него, разрешаю, только бы не мешал. Я ведь лопату ищу, некогда отвлекаться.

Минут через 10 приносит ребенок лопатку.

Покрасил из баллончика черенок. Теперь лопату и в траве видно, и воткнутая в грядку от обычного колышка отличается.

Мне понравилось, с той поры весной обновляем окраску черенков всех инструментов. Ну а цвет, тут уж на какой взгляд упадет.

И еще один плюс. У соседей свой инструмент вычисляю сразу.

![]()

Пост для тех, кто спрашивал, каким инструментом я работаю. Или вы думали, что действительно грызу зубами?)

Собственно, инструмент делаю по мере необходимости, часто во время работы, когда сталкиваюсь с моментами, где необходим определенный резец

На фото ниже, слева два керна, сделанных из самореза и заклёпки, которые предполагались как временная мера для одной работы, что бы сделать заклёпки на доспехе первого гнома, но так и остались на постоянную основу. Дальше стамеска из сверла 2,5 мм. Именно этой малышкой теперь делаю кольчугу на статуэтках.

Потом идёт уголок, так же сделан из сверла, только уже 6мм. Им прорезается шерсть, волосы, текстура под древесную кору и прочие мелкие детали рельефа.

Ну а дальше, немного фото закалки и оснастки ручками.

Рукоятки делаю теперь из дуба. Хоть стамески и не ударные, но дуб вполне выдерживает работу с киянкой

Читайте также: