Заклепочные швы ребра жесткости

Место соединения деталей заклепками называется заклепочным швом.

В зависимости от расположения соединяемых деталей различают нахлесточные швы (рис. 14.3, а), когда край одного листа накладывается на край другого; стыковые, когда соединяемые детали своими торцами плотно примыкают друг к другу и соединяются с помощью одной (рис. 14.3, б) или двух (рис. 14.3, в) накладок. Толщина накладок берется равной 2/3 толщины склепываемых листов.

Рис. 14.3. Виды заклепочных швов: а — нахлесточный; б — стыковой с одной накладкой; в — стыковой с двумя накладками

По расположению заклепок различают однорядные (рис. 14.4, а) и многорядные (рис. 14.4, б, в) швы. Ряды считаются в направлении, перпендикулярном к кромкам соединяемых деталей. Многорядные швы бывают с параллельным (рис. 14.4, б) или шахматным (рис. 14.4, в) расположением заклепок.

Рис. 14.4. Виды заклепочных швов: а — однорядный; б — многорядный; в — шахматный

Взависимости от назначения швы делятся на прочные, прочноплотные и плотные.

Прочные швы применяют для получения соединений повышенной прочности. В них прочность шва обеспечивается выбором диаметра и расположением заклепок. Для прочных швов расстояние от края листа а > 1,5d, между заклепками в однорядных швах t = 4d. Эти швы применяют при клепке балок, колонн, мостов.

Прочноплотные швы обеспечивают и герметичность, и плотность соединения. Они применяются для клепки котлов и трубопроводов, работающих при высоком давлении газа, пара и жидкости. Прочноплотные швы выполняют горячей клепкой на клепальных машинах с последующей подчеканкой головок и кромок листов.

Когда требуется только плотность соединения (в слабона- груженных трубопроводах, баках, резервуарах), применяют плотные швы. Соединения с плотным швом выполняют холодной клепкой. Для обеспечения герметичности шва используют прокладки из бумаги, ткани, пропитанные олифой или суриком; можно выполнять подчеканку шва.

При ручной клепке используют слесарные молотки с квадратным бойком, поддержки, обжимки, натяжки и чеканы. Молоток выбирают в зависимости от диаметра заклепки:

Диаметр заклепки, мм

Масса молотка, г

Поддержка (рис. 14.5) служит опорой при расклепывании стержня заклепки и должна быть в 3-5 раз массивнее молотка. Форма рабочей поверхности поддержки зависит от конструкции склепываемых деталей, диаметра стержня и формы закладной головки заклепки, а также метода клепки.

Рис. 14.5. Применение поддержки и обжимки при клепке: а —прямой; б — обратной; 1 — обжимка; 2 — поддержка

Обжимка (рис. 14.5) служит для придания требуемой формы замыкающей головке заклепки после осадки. На рабочем конце обжимки должно быть углубление по форме головки заклепки.

Натяжка (рис. 14.6, а) представляет собой стержень с отверстием на конце и диаметром, на 0,2 мм большим диаметра стержня заклепки. Натяжка применяется для сжатия листов.

Чекан — это слесарное зубило с плоской рабочей частью. Он применяется для создания герметичности заклепочного шва, достигаемой подчеканкой замыкающей головки и края

Рис. 14.6. Приемы ручной клепки: а, б — прямой; в — обратной;

1 — натяжка; 2 — поддержка; 3 — обжимка

Ручная клепка выполняется на верстаках, плитах или специальных приспособлениях. Процесс ручной клепки состоит из следующих основных операций:

- 1) подготовка поверхностей деталей к клепке;

- 2) разметка отверстий под будущие заклепки;

- 3) сверление в склепываемых деталях отверстий под заклепки;

- 4) зенкование гнезда под головки заклепок;

- 5) установка заклепки в отверстия деталей;

6) образование замыкающей головки заклепки, т.е. собственно клепка.

Склепываемые детали очищают от грязи, ржавчины, окалины и пригоняют. При необходимости обрабатывают сопряженные поверхности и кромки. Подготовленные к клепке поверхности размечают чертилкой, а затем накерняют будущие отверстия под заклепки. Расстояние от центра заклепки до края склепываемых листов должно составлять 1,5d заклепки. Необходимое количество отверстий под заклепки определяют расчетным путем. Затем размеченные детали совмещают, сжимают вместе ручными тисками или струбцинами и выполняют сверление отверстий по разметке одновременно в двух деталях. Диаметр отверстия должен быть больше диаметра заклепки:

Диаметр заклепки, мм

Диаметр отверстия, мм

Диаметр d стержня заклепки выбирают в зависимости от толщины s пакета склепываемых листов по формуле d = 42s.

Для заклепок с потайными головками (рис. 14.7, а) зенкуют гнезда под головки заклепок на глубину, равную 0,8 диаметра стержня заклепки; на деталях, где будут расположены полукруглые головки, надо снять фаски размером 1,0. 1,5 мм.

Длину стержня заклепки выбирают в зависимости от толщины склепываемых листов и формы замыкающей головки.

Рис. 14.7. Элементы заклепочного соединения: а — с потайной головкой; б — с полукругой головкой; 1 — замыкающая головка; 2 — стержень; 3 — закладная головка

Для потайной заклепки длина I стержня определяется по формуле

Для заклепки с замыкающей полукруглой головкой (рис. 14.7, б) длина стержня определяется по формуле

Различают два вида клепки: с двусторонним подходом, когда имеется свободный доступ как к замыкающей головке, так и к закладной, и с односторонним подходом, когда доступ к замыкающей головке невозможен. В связи с этим клепка подразделяется на прямую и обратную.

Прямая (открытая) клепка (см. рис. 14.5, а) выполняется в следующем порядке:

- 1) заклепку выставляют снизу вверх стержнем в отверстие соединяемых деталей;

- 2) под закладную головку заклепки устанавливают массивную поддержку 2 (см. рис. 14.6, а) (для заклепок с потайными головками применяют плоские поддержки);

- 3) детали осаживают (уплотняют) в месте клепки с помощью натяжки 1, которую устанавливают на выступающий конец стержня;

- 4) ударами молотка по вершине натяжки устраняют зазор между склепываемыми листами;

- 5) стержень крайней заклепки осаживают (расклепывают) бойком молотка (см. рис. 14.6, б) (сначала несколькими ударами молотка осаживают стержень, а затем боковыми ударами молотка придают полученной головке необходимую форму);

- 6) окончательно оформляют замыкающую головку с помощью обжимки 3 (см. рис. 14.6, б, в).

Подобным же образом расклепывают другую крайнюю заклепку. Во избежание образования неровностей и других видов брака клепку выполняют не подряд, а через два-три отверстия, начиная с крайних — к центру, после чего производят клепку по остальным отверстиям.

Обратная клепка может быть заменена клепкой взрывными заклепками. Для образования соединения заклепку в холодном состоянии ставят в отверстие детали, а затем закладную головку подогревают электрическим подогревателем 4 (рис. 14.8, а) в течение 1. 3 с до температуры 130 °С, что приводит к взрыву заполняющего заклепку взрывчатого вещества. При этом замыкающая головка приобретает бочкообразную форму, а ее расширенная часть плотно стягивает склепываемые листы. Этот способ отличается высокой производительностью и хорошим качеством клепки.

Рис. 14.8. Клепка в труднодоступных местах: а — взрывной заклепкой (1 — взрывчатое вещество; 2 — стержень заклепки; 3 — склепываемые листы; 4 — электрический подогреватель); б — разрезной заклепкой (1 — стержень; 2 — нижний конец заклепки)

Вводить взрывные заклепки в отверстие необходимо плавным нажатием, без ударов. Запрещается снимать лак, разряжать заклепки, подносить их к огню или горячим деталям.

Для соединения неметаллических материалов (кожи, фибры, картона, пластических масс), а также металлов, когда на них действуют небольшие нагрузки, применяют трубчатые и полу трубчатые заклепки с полукруглой, плоской и потайной головками.

Трубчатые (пустотелые) заклепки расклепывают специальными приспособлениями (рис. 14.9) путем развальцовывания их краев, что уплотняет соединение деталей. Окончательное формирование головки заклепки производится на прессе с помощью обжимки.

Рис. 14.9. Развальцовка бурта трубчатой заклепки

В ряде случаев после клепки для увеличения герметичности шва производят обжатие (подчеканку) краев листа или замыкающей головки. Для этого применяют чекан. Подчеканива- ние шва выполняют вручную или с помощью клепального молотка, в который вместо оправки вставляют чекан.

После склепывания шов тщательно проверяют. Путем наружного осмотра контролируют состояние головок заклепок и склепанных деталей, шаблонами — расположение заклепок и размеры головок, щупом — плотность прилегания деталей. Резервуары, баки и другие емкости, от которых требуется герметичность, подвергают гидравлическому испытанию (нагнетают жидкость под давлением, превышающим номинальное на 15. 20 %).

Основные виды и причины дефектов при клепке приведены в табл. 14.1.

Сварка — это, конечно, хорошо, но применять ее можно не везде. В таком случае применяется клепка — это механическое соединение деталей при помощи специального крепежа. Крепеж этот называют заклепки, изготавливаются они из разных материалов, бывают разных видов.

Что такое клёпка

Механическое соединение деталей при помощи ряда заклепок называется клепкой, а само соединение — заклепочным швом. Используется там, где сваривать детали неудобно или соединяются не свариваемые материалы. Клепают не только металлы, таким образом соединяют детали в одежде, аксессуарах и т.д. Но там это больше отделка, нежели нагруженное соединение. Так что дальше пойдет речь о клепке в строительстве или обустройстве дома. В принципе, вместо клепки можно использовать винтовое соединение, но болты с гайками стоят дороже, да и их установка занимает больше времени.

Если говорить об установке заборов из профлиста, заклепки более надежны, так как снять их можно только рассверлив крепеж. При установке винтов или саморезов, их можно выкрутить и унести и металл, и метизы. В некоторых случаях клепка более удобна при монтаже кровли из профнастила или металлочерепицы. На крыше установка винтовых соединений проблематична, требует много времени. А заклепками, да при хорошем инструменте, можно справиться за час или даже меньше.

Наиболее частое применение в личном хозяйстве

Как происходит соединение деталей при помощи заклепок? Заклепка устанавливается в подготовленное сквозное отверстие. Она имеет головку, которая упирается в материал и стержень. В процессе клепки конец стержня расплющивается, меняя форму под воздействием силы. Поэтому для этих метизов применяют пластичные металлы.

Виды заклепочных швов

Если говорить о способе соединения листов, то заклепочные швы бывают внахлест (один лист накладывается на другой) и встык. Стыковочные швы могут быть с одной или двумя накладками. С накладками более надежные, применяются в ответственных и нагруженных местах.

Виды заклепочных швов: внахлестку и в стык с накладками

По расположению заклепок:

- однорядные;

- двухрядные;

- многорядные.

Располагаться они могут друг напротив друга или в шахматном порядке. Швы могут быть прочными, плотными (герметичными) или прочно-плотными. Плотные выполняют с помощью эластичных прокладок, закладываемых между соединяемыми деталями. Прочно-плотные применяются, в основном, в котлах. Сейчас их чаще заменят сваркой.

Виды заклепок

Что такое заклепка? Это цилиндрический стержень из пластичного металла (может быть полым или нет) с головкой определенной формы на одном конце. Эта головка называется закладной. В процессе установки, за счет сплющивания металла стержня со второй стороны, образуется вторая головка. Она называется замыкающей (закрывающей).

Типы заклепок

Могут быть составные заклепки (например, популярные вытяжные или винтовые), которые состоят из корпуса и стержня. Но суть от этого не меняется: закладная головка упирается в материал, а на другом конце, за счет пластичности металла, формируется вторая головка. Просто она формируется за счет того, что стержень вытягивается и расширенной частьюсминает вторую часть.

Заклепки отличаются формой головки и стержнем. По типу стержня они бывают:

- со сплошным стержнем (высокая нагрузочная способность, но тяжело устанавливаются);

- полупустотелые (часть стержня возле закладной головки сплошная, часть — пустотелая);

- пустотелые (головка и стержень имеют цилиндрическое сплошное отверстие, легко расклепываются, но высокие нагрузки не переносят).

Виды заклепок по типу стержня и закладной головки

Потайная и полупотайная. Устанавливаются, когда крепеж не должен выступать над поверхностью. Наиболее ненадежное соединение, используется только при необходимости.

Рядом могут быть установлены разные заклепки

Каждый из видов закладных головок встречается с каждым типом стержня. Подбирают их в зависимости от планируемой нагрузки. На максимальные нагрузки нужны метизы со сплошным стержнем и полукруглой головкой. На не слишком нагруженные швы можно применять и пустотелые, но они не обеспечивают герметичности. Если важна такая характеристика, то ставят полупустотелые.

Несмотря на то что сварка стала доступной даже непрофессионалу, клепка не теряет популярности. Ведь не все металлы можно варить, да и сварной шов подвержен коррозии. Поэтому постоянно появляются новые разновидности заклепок, так что полного перечня точно нет. Рассмотрим основные и более популярные.

- Классические или обычные. Универсальные, применяются для всех типов швов. Отличить можно внешне — напоминают грибки.

- Полутрубчатые (стержень наполовину полый). Требуют меньше усилий при установке, но и прочность имеют невысокую. Используются в соединениях с небольшой механической нагрузкой.

Классическая и резьбовая заклепки

Гаечные и пистонные заклепки

Это основные виды заклепок, которые применяются в строительстве, машиностроении и в других областях. В каждом из видов есть свои подвиды, отличающиеся в нюансах.

Вытяжные заклепки

Несколько слов скажем отдельно о вытяжных (закладных) заклепках. Они применяются при крепеже профлиста и металлочерепицы. Именно с ними чаще всего приходится сталкиваться при обустройстве участка. Состоит вытяжная заклепка из трубчатого корпуса и цельного стержня, вставленного внутрь. Они называются составными, так как имеют две независимые части. Также этот крепеж является усиленным — после установки, часть стержня остается внутри, что повышает прочность соединения.

Как работает вытяжная заклепка

Длина корпуса вытяжной заклепки должна быть больше толщины соединяемых деталей. Она вставляется в проделанное заранее отверстие, после чего заклепочник захватывает стержень, вытягивает его через полый корпус. На дальнем конце стержня имеется шарик, который формирует замыкающую головку из развальцованного края корпуса. Лишний стержень удаляется инструментом, но некоторая его часть остается внутри, что делает такое соединение достаточно прочным.

Как понятно из описания, важно правильно подобрать размер заклепки. Слишком короткая не даст сформировать нормальный буртик, что ослабит соединение. Слишком длинный корпус, даст большой люфт, что тоже нехорошо. Так что при подборе этого типа крепежа внимательно смотрите рекомендуемую толщину. Идеально, если ваше соединение приходится на середину диапазона.

Заклепки для соединения рыхлых и мягких материалов

Для соединения мягких и пластичных материалов — пластика, ДСП — перечисленные выше метизы не подходят. Для них есть другой вид аналогичного крепежа. Он отличается не такими большими размерами и меньшей прочностью. Но, при установке, создается меньшее усилие, чтобы не разрушить материалы.

Существуют следующие виды заклепок для соединения пластичных или мягких материалов:

-

Лепестковые. При установке корпус заклепки раскрывается на несколько лепестков. Большая площадь контакта такой закрывающей головки позволяет перераспределить нагрузку.

Есть также пластиковые заклепки. Их делают обычно для мебели, иногда для фиксации декоративных панелей. Такие заклепки больше похожи на винтовые. Нижняя часть разрезана на несколько лепестков, внутри имеется резьба, по которой вкручивается стержень. По мере закручивания, стержень раздвигает корпус, который держится за счет силы трения.

Клепание металла

Процесс клепки металлов состоит из двух этапов: подготовительного и собственно установки метизов. Подготовка — сверление отверстий, при необходимости раззенковка под потайные головки. Обратите внимание, что потайные головки могут быть с одной (любой) стороны или с двух.

Сам процесс клепки такой:

- вставить заклепку;

- стянуть соединяемые детали;

- сформировать при помощи инструмента замыкающую головку;

проверить и зачистить соединение.

Так устанавливаются вытяжные заклепки

При хорошем инструменте работа идет быстро. Для частного применения и разовых работ обычно применяют ручные заклепочники. И даже с ними сам процесс (без сверления отверстий) занимает считанные секунды. Если говорить об установке профлиста или металлочерепицы, каждое сделанное отверстие рекомендуется промазать краской — для предотвращения коррозии. Именно эти процессы — сверление и покраска, занимают много времени.

Вообще, есть два способа установки заклепок: холодный и горячий. При горячем место соединения предварительно разогревается до определенной температуры (определяется металлом и толщиной деталей). На практике применяется при монтаже заклепок большого диаметра — 12 мм и более.

Заклепки ставят рядами. Минимальное расстояние между соседними — 4 диаметра, от края листа до центра метиза — не менее чем 1,5 диаметра заклепки. При креплении профлиста, ставят в выемку, не в волну.

Подбор размеров заклепок

Заклепки подбирается исходя из толщины соединяемых металлов. Важны при этом: параметры закладной головки, диаметр стержня. По диаметру стержня определяется диаметр сверла, которое используется для подготовки отверстия в соединяемых деталях. Примерно определить диаметр заклепки можно удвоив толщину соединяемых деталей. Длина стержня — не менее 2 диаметров заклепки, причем выступающая часть должна быть не менее 1,25-1,5 от диаметра.

Место соединения деталей заклёпками называется заклёпочным швом, которые делятся на три вида [24].

Прочный шов имеет несколько рядов заклёпок и применяется при клёпке балок, колонн, мостов и т. д.

Плотный шов применяют для герметических конструкций (резервуаров не подвергающихся высоким давлениям) при небольших нагрузках. Для герметичности шва используют прокладки из пропитанной олифой бумаги или ткани. Выполняют клёпку холодным способом.

Прочноплотный шов выполняют горячей клёпкой с помощью клепальных машин с последующей подчеканкой головок заклёпок и кромкой листов. Заклёпочные швы делятся на однорядные, двухрядные и многорядные, а в зависимости от расположения заклёпок - на параллельные и шахматные [20].

В каждом заклепочном соединении заклепки располагают в один, два и более рядов.

В соответствии с этим заклепочные швы делятся на однорядные, двухрядные, многорядные, параллельные и шахматные (рис. 4).

Различают клепку ручную, механизированную, при которой применяют пневматические клепальные молотки, и машинную, выполняемую на прессах одинарной и групповой клепки.

При ручной клепке применяют слесарные молотки с квадратным бойком, поддержки, обжимки, натяжки и чеканки [19].

Массу молотка выбирают в зависимости от диаметра заклепки.

Поддержки являются опорой при расклепывании стержня заклепок. Форма и размеры поддержек зависят от конструкции склепываемых деталей и диаметра стержня заклепки, а также от выбранного метода клепки (прямой или обратный). Поддержка должна быть в 3--5 раз массивнее молотка.

Обжимки служат для придания замыкающей головке заклепки после осадки требуемой формы. На одном конце обжимки имеется углубление по форме головки заклепки.

Рис. 4. Заклепочные швы: а -- однорядный в нахлесточном соединении; б -- однорядный в стыковом соединении; в -- однорядный в стыковом соединении с одной накладкой; г -- двухрядные с шахматным расположением заклепок в стыковом соединении с одной накладкой

Натяжка представляет собой бородок с отверстием на конце. Натяжка применяется для осаживания листов [7].

Чекан представляет собой слесарное зубило с плоской рабочей поверхностью и применяется для создания герметичности заклепочного шва, дости-аемой обжатием (подчеканкой) замыкающей головки и края листа.

Клепка бывает двух видов: обыкновенная, когда обе головки заклепок возвышаются над поверхностями склепываемых деталей, и потайная, когда головки заклепок скрыты заподлицо с поверхностями склепанных деталей. Детали из сортовой стали склепывают с деталями из кровельной стали заклепками диаметром 2. 3 мм. Закладные головки заклепок при этом должны располагаться на более тонкой детали. Детали соединяют заклепочными швами в один и реже в два ряда. Соединяемые листы укладывают при этом внахлестку (рис. 5).

Рис. 5. Заклепочные швы: а - соединение внахлестку с одним рядом заклепок; б - соединение внахлестку с двумя рядами заклепок; 1 - лист; 2 - заклепка; d - диаметр отверстия

Шаг между заклепками склепываемых листов для однорядных швов делают не менее 3d. Расстояние от центра заклепки до кромки соединяемых деталей должно составлять 1,5d стержня заклепки. Диаметр отверстия для заклепок просверливают на 1/10 больше диаметра стержня заклепок. Когда детали склепывают впотай, отверстия под головки в деталях раззенковывают под углом 60. 90° на глубину, равную высоте закладной головки. Рабочие операции клепки (рис. 6) выполняют следующими инструментами: поддержкой 4, осадкой 1, обжимкой 6 и молотком 5 массой не более 0,3 кг.

Рис. 6. Рабочие операции клепки: а - осаживание соединяемых листов; б - расклепка стержня заклепки молотком; в - формирование головки; 1 - осадка; 2 - заклепка; 3 - заклепываемые листы; 4 - поддержка; 5 - молоток; 6 - обжимка

Поддержка предназначается для укладки закладной головки заклепки, поэтому поверхность поддержки, на которую опирается закладная головка, должна иметь лунку по форме головки. Осадка служит для уплотнения склепываемых листов 3, обжимка -- для окончательного оформления замыкающей головки оставляемой заклепки. Склепывание деталей начинают с постановки маячных заклепок на концах шва и нескольких заклепок, симметрично располагаемым между маячными. Процесс клепки слагается из следующих операций: подгонки склепываемых деталей; разметки деталей для сверления в них отверстий под заклепки; сверления отверстий (при клепке впотай и зенковании); установки заклепок; осадки склепываемых деталей для плотного примыкания их одна к другой и к замыкающей головке заклепки; окончательного формирования замыкающей головки обжимкой [4].

ДИСКЛЕЙМЕР

Данным постом я никого не призываю к действию. Хотите варить – варите :)

В данном конкретном случае состояние моей е21 очень далеко от идеального, что позволяет мне не заморачиваться с аутентичностью отдельных деталей. Стремления повторить завод нет. Пусть это и 323i. Зато есть стремление создать максимально долговечную конструкцию, о чём поговорим ниже.

ОБЩАЯ "ТЕОРИЯ ЗАКЛЁПОК"

Недостатки заклёпочных соединений:

1. Трудоёмкость процесса. Необходимо просверлить множество отверстий, установить заклёпки, расклепать их. Эти операции выполняются вручную двумя слесарями-сборщиками. До последней четверти XX века в СССР на авиационные заводы специально нанимались худощавые юноши способные влезть в узкий отсек, чтобы удерживать там наковальню-поддержку.

2. Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке.

3. Необходимость специальных мер для герметизации. Это очень важно для самолётостроения и ракетной техники, при сборке баков-кессонов и пассажирских отсеков. В баках-кессонах, расположенных в крыле самолётов, как правило, держат топливо — авиационный керосин. Резиновый герметик, устойчивый к керосину, должен закрывать все заклёпочные швы. Вес его может составлять десятки килограммов.

4. Процесс сопровождается шумом и вибрацией. Это приводит к ряду профессиональных заболеваний у сборщиков и вызывает глухоту. Поэтому везде, где можно, внедряются новые инструменты для клёпки.

Преимущества заклёпочных соединений

1. Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия.

2. Позволяет соединять неподдающиеся сварке материалы.

Недостатки в сравнении со сваркой:

1. Трудоёмкость процесса. Однако кобальтовые свёрла делают сверление быстрым. А вот сварные швы зачищать крайне неприятно.

2. Повышенная материалоёмкость соединения – это просто не важно.

3. Необходимость специальных мер для герметизации – ну так и сварку потом шовником мазать.

4. Процесс сопровождается шумом и вибрацией – для вытяжных заклёпок не актуально. А ещё от сварки летят капли и можно обжечься.

Преимущества в сравнении со сваркой:

1. Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия. + стойкость к вибрационным нагрузкам

2. Нет перегрева металла. Соединение более стойкое к коррозии само по себе + никто не мешает заантикорить деталь непосредственно перед установкой с двух сторон, а стык посадить на кузовной клей-герметик.

3. Банально дешевизна инструмента. Заклепочник стоит 500 рублей

4. Не нужно специальных навыков. Заклепать способен любой, а вот сварить хорошо это не так просто.

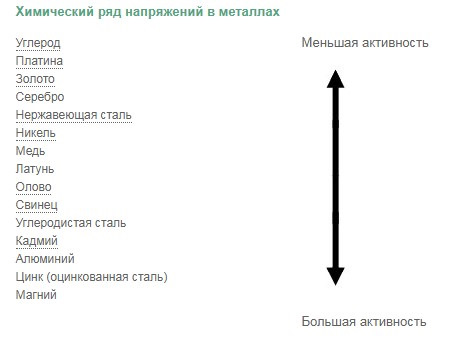

Коррозионная стойкость и выбор материала заклёпок

Начнём издалека. Вопрос лишь в одном типе коррозии – гальваническом.

Гальваническая коррозия представляет собой электрохимическую реакцию между двумя и более различными (или разнородными) металлами.

Процесс гальванической коррозии можно наглядно продемонстрировать на примере взаимного контакта изделий из Алюминия и Нержавеющей стали. Алюминий – более химически активный металл является в данном случае анодом, а менее активная нержавеющая сталь – катодом.

При взаимодействии между нержавеющей сталью и алюминием возникает большая разница потенциалов в соответствии с рядом напряжений в металлах. При этом, благодаря действующему на электрический элемент электролиту (жидкость), возникает электрический ток, и анод, в данном случае Алюминий, корродирует.

Гальваническая коррозия возникает в том случае, если имеет место один из следующих факторов:

Относительная влажность воздуха превышает 60%;

Загрязненный воздух: большое количество металлических частиц;

Металлы в винтовых соединениях, у которых большая разница потенциалов;

Неправильное соотношение площадей поверхностей анода и катода.

Рекомендации по противодействию гальванической коррозии:

1. Исключите возможность образования гальванического элемента

защищайте конструкции от действия влажности (удалите электролит)

изолируйте металлы друг от друга, например, с помощью покрытия

изолируйте металлы от электролита.

2. Избегайте соединения металлов, у которых большая разница потенциалов.

3. Материал из которого произведен крепеж должен быть более активным (анод), чем материал конструкции (катод).

4. Площадь поверхности конструкции(катода) больше площади поверхности крепежа(анода).

Выводы по выбору материала из этого крайне просты:

1. Пара сталь – нержавеющая сталь – очень плохая идея. Заклёпка останется, а вокруг будет гнить.

2. Заклёпка должна быть окрашена

3. Заклёпка должна быть изолирована от электролита (воды)

4. Самый лучший материал заклёпки – окрашенная алюминиевая заклёпка с оцинкованным стальным сердечником. В данном случае цинк защищает алюминий, а алюминий изолирован от кузова краской.

Кстати о коррозии алюминия

Ряд испытаний показали, что коррозия алюминия сильно преувеличена. В атмосферной и влажной среде он не корродирует даже без краски. В морской среде корродирует около 30 лет.

А теперь представьте, у вас есть лонжерон:

— изнутри покрыт кислотным или цинковым грунтом (на ваш выбор)

— внутрь заложено 2 кг лучшего антикора в мире перед сборкой

— нахлёст металла обработан кузовным клеем-герметиком + сами заклёпки окунаем в него перед установкой

— поверх герметика после высыхания наносится ещё один слой лучшего антикора в мире (это конечно по желанию)

Что мы получаем в итоге:

— соединение, которое в сырой среде держит 30 лет

— только без доступа кислорода и воды

— законсервированно лучшим антикором в мире изнутри

— а когда герметик треснет, в его трещину снова пойдёт лучший антикор в мире

Собственно, выставляю технологию на ваш суд. На практике я уже начал её применять. Следующие записи расскажут подробности, следите :)

Читайте также: