Как согнуть медную шину на ребро

Как и обещал, загрузил видео о работе с медной шиной. Размер самой шины не детский, 12*120, сама шина очень жёсткая, и при резке очень хорошо стреляет, приходилось придерживать её поддоном. Но интерес победил, и один кусочек отрезали без страховки, улетел он недалеко, но я бы не хотел быть на траектории его полёта, или придерживать его руками.

На третьем видео можно наблюдать как делается перфорация в шине, проще говоря - отверстия. Нужны они, как ни странно, для того что бы соединять разные куски шины между собой. Все диаметры отверстий, площадь прилегания и длина болтов регламентируется всякими документами, но это скучно.

Так же, куски шины можно сваривать между собой, такое соединение становится неразборным, а с такими габаритами вся шина будет ещё и ниебически тяжёлой. При сборке на объекте всё должна проверять электротехническая лаборатория, переходное сопротивление и прочие сложные вещи, для большинства монтажников не интересные от слова "совсем". Ах да, для улучшения токопроводности в местах сбалчивания шины применяется специальная токопроводящая паста. Как показывает опыт мазать такую пасту умеют не все, и придерживаются принципа: чем гуще, тем лучше. Но это не так. Перед нанесением пасты контакты стоит ошкурить для снятия всяких оксидных плёнок, да и просто от грязи. Затем протереть контакт начисто и тонким слоем кисточкой или палочкой, иногда пальцем, нанести пасту. Это поможет достичь наименьшего переходного сопротивления. Думаю не лишним будет напомнить что болтовые соединения нужно повторно подтянуть, лучший вариант - после первой рабочей смены на номинальной нагрузке.

Но хуй там плавал, и я скажу что в 99% случаев это нахуй никому не нужно. Никто не будет ничего делать пока в темноте не начнут мерцать болты, а просадки не станут критическими для производства. Я такого ни разу не видел, но это не значит что распиздяйство надо держать за правило.

Даже, наверное, так: распиздяйству вообще не место на производстве, и на работе оно допустимо только в столовой, при выборе компота на обед. Ну, типа, вишнёвый или из сухофруктов.

Относительно воровства меди, некоторых людей волнует этот вопрос: надо чётко понимать - где воровство, а где "сдача бутылок". Не всегда начальство контролирует эти нюансы, кому-то вообще похуй на эти щепки медные, кто-то досконально по камерам смотрит - кто куда что забрал. По-разному бывает.

Но от себя могу сказать, что зачищать кабель полторашку, да или даже 2.5 квадрата, огрызками по 500-1000 мм, мне уже давно не интересно, может быть объёмы не те, может зарплата хорошая - не знаю. Обычно на объекте, на эти огрызки зарятся местные работяги, я не против. Потому что бартер - они молча забирают отходы меди, но в случае чего помогают каким-либо другим материалом, физической силой, или связями на производстве.

Вспоминаю только один случай, это было против всяких правил - на одном из предприятий, местные не то что бы не шли на контакт, так ещё и "свои" огрызки "воровали", на просьбы о помощи не отвечали, а в цехе с другими подрядчиками где ещё не были установлены камеры - вырезали под пол приходящий силовой кабель. А это такой пиздец, если кто понимает. Пришлось сделать так: все отходы кабеля, все отходы медной шины собирались лично нами(командированными на объект) и всё каждый вечер в послерабочее время шелушилось и доставлялось в номер гостиницы. Ни грамма ценного металла местным залупочёсам. Так медь складировалась две недели, ровно столько длилась командировка. В последний день я вызвал такси, у водителя узнал адрес нормальной приёмки, и за два заезда мы сдали всю медь. По деньгам вышло около 25 тысяч родных рублей на троих. В тот момент я задумался - объект не самый большой. Хули мы постоянно так не делаем? Но и на последующих объектах мы всё так же оставляли отходы монтажа в специально отведённых местах типа "помойка", а кто там это дело расхищал нам было похеру.

И приходится сталкиваться с тем, что воруют медь не те, кто с ней работает. А те, кто ходит мимо, и как в случае с воровством приходящего кабеля, просто не представляет себе последствия этих деяний.

МОНТАЖ И ЭКСПЛУАТАЦИЯ ШИН

ОТБРАКОВКА ШИН И ЗАЖИМОВ

Шины до начала монтажа должны быть тщательно осмотрены с целью выявления имеющихся в них дефектов и решения вопроса о пригодности их к монтажу.

- Шины

- Монтаж и эксплуатация шин

- Выбор шин

Отбраковка жестких и гибких шин

Способ устранения дефектов

Прямоугольные и круглые жесткие шины

Волнистость шины (изгиб плашмя)

Правка на плите молотком из твердых пород дерева

Поперечная кривизна (изгиб на ребро)

Не более 1 мм на 1 м шины

Вмятины и выемки, уменьшающие сечение шины

Допускается уменьшение сечения шины вследствие вмятин и выемок не более 1 % от общего сечения для меди, 1,5% для алюминия

При повышении допуска до 10% сечение шины в дефектном месте усиливается путем наложения болтовых накладок. При уменьшении сечения свыше 10% дефектное место вырезается

Раковины на шинах

Допускаются раковины диаметром не более 5 мм и глубиной не более 0,15 мм для алюминия и не более 0,55 мм для меди

При раковинах диаметром свыше 5 мм и глубиной более 0,15 мм и 0,55 мм дефектное место вырезается

Допуск не дается

Дефектное место вырезается

Слоистость и хрупкость металла

Допуск не дается

Дефект неустраним, шина бракуется

Продольные и поперечные трещины независимо от размера

Допуск не дается

Дефект неустраним, шина бракуется

Круглые многопроволочные гибкие шины (провода)

Обрыв отдельных проволок

Допускается обрыв только одной проволоки при условии использования дефектного участка шины на спуск или петлю

На место обрыва накладывается проволочный бандаж

Узлы (барашки), вмятины, перекрутки, надрезы проволоки

Допуск не дается

Дефектные места вырезаются

Неверное направление повива

Допуск не дается

Дефект неустраним, провод бракуется

Коррозия внутренних поверхностей повивов

Допуск не дается

Дефект неустраним, провод бракуется

Раскрутка провода против повива

Допуск не дается

Дефект неустраним, провод бракуется

Обработка жестких и гибких шин

Технические условия, способы проверки, допуски

Обработка и зачистка медных и алюминиевых шин. Снятие пленок окисла, устранение неровностей с контактных поверхностей и зачистка жестких шин

Обработка медных и алюминиевых шин производится грубым напильником или специальными фрезами на шино-фрезном станке. Алюминиевые шины после обработки зачитаются под слоем вазелина. Непосредственно перед установкой контактная поверхность алюминиевой шины вторично зачищается мягкой стальной щеткой

После обработки контактная поверхность шины должна быть шероховатой и при проверке стальным угольником и щупом 0,05 X 10 мм последний не должен проходить на глубину более 5 мм с любой стороны соприкасающихся поверхностей. Уменьшение сечения шины на обработанном участке не должно быть более 2%

Зачистка многопроволочных гибких шин (проводов)

Поверхность гибкого провода, а при сильном окислении каждая проволока очищается мягкой стальной щеткой и покрывается тонким слоем технического вазелина, не содержащего кислот и щелочей

Отсутствие кислот в вазелине проверяется путем подогрева его до 80-90° С в присутствии отполированной медной пластинки; спустя 12 часов пластинка не должна темнеть

Отсутствие щелочей определяется путем смешивания вазелина с концентрированной серной кислотой - вазелин не должен чернеть

Лужение контактных поверхностей медных и стальных шин

Для лужения медных и стальных шин применяется припой ПОС-30, а в качестве флюса - канифоль или мазь (канифоль, разведенная в денатурированном спирте). Для ответственных контактов и при больших рабочих токах применяется припой ПОС-90

Толщина слоя ппипоя не должна превышать 0,1- 0,15 мм

Контактные поверхности медных и стальных шин подвергаются лужению:

а) медных - при прокладке их в сырых помещениях и на открытом воздухе

б) стальных - независимо от места их прокладки и характера окружающей среды

Гнутье медных, алюминиевых и стальных шин

Гнутье шин производится на специальном станке по шаблонам, заготовленным и проверенным по месту установки шин. Шаблоны изготовляются из стержней жесткой проволоки или катанки 4- 5 мм

Полосы шин гнутся на плоскость без подогрева, а на ребро с подогревом изгибаемого участка: алюминий до 250° С, медь до 350° С, сталь до 600° С. При гнутье шин должны быть соблюдены следующие радиусы изгиба:

гнутье на ребро; сталь - а; медь-1,5 а, алюминий-2 а; гнутье на плоскость - 2 б (а-ширина полосы в мм; б - толщина полосы в мм).

Для круглых шин диамметром до 16 мм:

медь и сталь - 50 мм;

алюмииий - 70 мм;

диамметром до 30 мм:

медь и сталь-100 мм;

алюминий - 150 мм.

Расстояние от начала изгиба шины до ближайшего контактного соединения должно быть не менее 50 мм, а до оси первого опорного изолятора - не менее 100 мм

Шины РУ соединяются между собой болтами, сжимными накладками, зажимами или сваркой.

Выбор способа соединения зависит от материала, формы и размеров шин, величин рабочих токов и окружающей среды.

Плоские шины соединяются между собой болтами с гайками, сжимными накладками или сваркой.

При болтовом соединении шин надежный контакт в месте соединения их создается надлежащим затягиванием болтов.

Наибольшие допустимые силы затягивания болтов и усилия от руки на ключ при соединении шин

Диаметр болта в мм

Площадь нормальной шайбы в мм кв

Наибольшая сила в кг затягивания болтов при температуре в °С

Усилие в кг от руки на ключ при окружающей температуре в °С

Затягивать болты необходимо специальным ключом с регулируемым усилием. При завертывании болтов и гаек обычными (гаечными, разводными и др.) ключами применение рычага не допускается во избежание смятия металла шин под гайками и болтами.

При затягивании болтов усилие контролируется ключом с регулируемым усилием, а плотность прилегания - щупом 10x0,2 мм, который йе должен входить между контактными поверхностями шин на глубину более 5-6 мм.

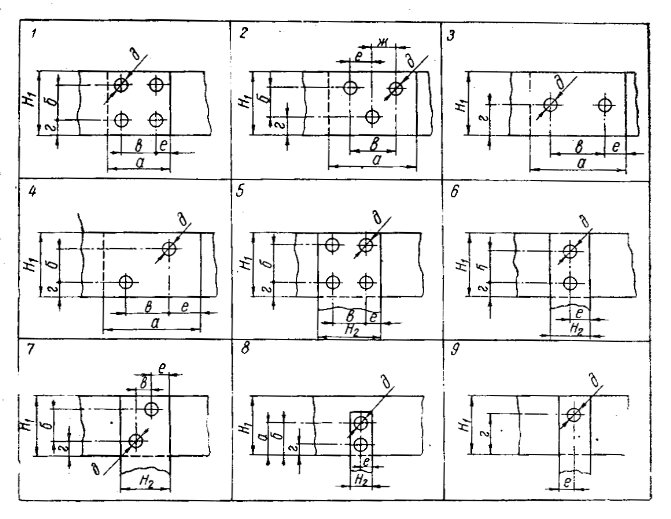

Эскизы болтовых соединений прямоугольных шин.

1. Обозначения: А-алюминий, С - сталь, М-медь.

2. Крепежные детали, применяемые для болтовых соединений шин, должны иметь антикоррозийное покрытие. В закрытых распределительных устройствах могут применяться вороненые крепежные детали.

Применение алюминиевых болтов, гаек и шайб в качестве крепежных деталей для болтовых соединений шин недопустимо.

3. При рабочем токе шин свыше 5000 А следует применять болты из немагнитных материалов.

Размеры болтовых соединений прямоугольных шин "внахлестку"

Ширина главной шины Н1 в мм

Ширина ответвляемой шины Н2 в мм

Конструктивные размеры контактного соединения в мм

№ эскиза на рисунке

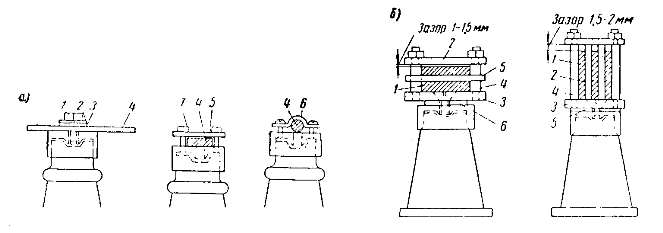

Крепление шин на изоляторах

а) однополосных плоских и круглых шин: 1 - болт; 2 - шайба пружинящая; 3 - шайба нормальная стальная; 4 - шина; 5 - планка шинодержателя; 6 - скоба стальная, б) многополосных плоских шин: 1 - шина; 2 - планка стальная или из немагнитного металла толщиной 6-8 мм; 3 - планка стальная толщиной 8-10 мм; 4 - шпилька стальная 1/2"; 5 - прокладка "сухарь", равная толщине шины; 6 - прокладка из электрокартона толщиной 1,5-2 мм.

Установка и крепление жестких шин

Технические условия, допуски и нормы

Установка и крепление однополюсных шин прямоугольного или круглого сечения

Однополосные шины устанавливаются на головках изоляторов и закрепляются при установке на плоскость —одним болтом, пропущенным сквозь отверстие в шине, или двумя болтами с применением шинодержателя

Круглые шины крепятся с помощью скоб и винтов

При установке однополосной шины "на плоскость" и креплении ее одним болтом отверстие в шине для крепежного болта в целях обеспечения свободного перемещения шины вдоль оси должно иметь овальную форму. Шина крепится к головке изолятора с применением пружинящей и стальной шайб, подкладываемых под головку крепежного болта

Установка и крепление многополосных шин прямоугольного сечения

Для повышения жесткости пакета и создания между шинами необходимого зазора, улучшающего условия их охлаждения, между шинами устанавливают распорные прокладки типа ПРШ

Между планкой шинодержателя и шинами должен сохраняться зазор 1—1,5 мм. Пии длине одной фазы сборной шины 20 мм и более, когда удлинение их может быть значительным, предусматриваются специальные компенсирующие устройства, воспринимающие на себя эти удлинения

При рабочем токе шин свыше 1500 А детали крепления шин в шинодержателях рекомендуется изолировать прокладками из электрокартона, а при токах свыше 2000 А, кроме того, применять детали из немагнитных материалов

Все детали распорных прокладок должны иметь антикоррозийное покрытие

Изоляторы ИО-10, ИОР-10, ИП-10/630

РВ, РВО, РВФЗ, РЛНД

Описание предохранителей ПК, ПР, ПН. Номенклатура предохранителей

Описание предохранителей ПК, ПР, ПН. Номенклатура предохранителей

Приводы ПР-10, ПР(А)-17, ПП-67, ППМ, ППВ-10, ПЭ-11

Нужен совет коллективного разума. Дано: 5 пластин из аллюминиевой шины. Необходимо их загнуть. Как загнуть показано на картинке. Тиски и молоток не предлагать.

Метки: аллюминий, багажник, крепления.

Я бы профрейзеровал и проварил после. Судя по толщине усилие на них будет большое, в этом случае я бы заменил лучше металлом. На мой взгляд в любом случае алюминий прогретый потом в месте изгиба и нагрева, ослабнет, будет опа рано или поздно.

.

по учебнику СССР. Там все радиусы гиба для основных материалов и толщин прописаны.

Найди где у вас есть метало цех Наверняка там есть гибочный станок и вся проблема. И сделай сам такой станочек с уголков и простых шарниров типа как на гаражные ворота ставятся.

Прочитал все советы и понял, что на практике мало кто гибкой алюминия и его сплавов занимался. А по факту такие пластины гнутся очень легко, но нужно их предварительно закалить. Так же, кстати как и медь. А теперь подробнее:

1. Нагреваешь алюминиевую деталь до очень лёгкого свечения. Лучше греть в малоосвещённом помещении (так легче увидеть свечение), поскольку, как кто то тут уже говорил, алюминий легко перегреть и расплавить. Что бы увидеть эту границу (лёгкое свечение — расплав) потренируйся сначала на любой не нужной алюминиевой детали.

2. Как только алюминий прогреется, бросаешь его в воду и охлаждаешь полностью.

3. Достаёшь из воды и гнёшь как тебе нужно хоть в тисах через мягкие проставки (дерево, текстолит и т.д.), хоть в любом другом приспособлении.

В закалённом виде алюминий и славы на его основе становятся очень пластичными и гнутся в разы легче чем без термообработки.

Но здесь есть один нюанс. Алюминий (как и медь) очень быстро самоотпускается. И где то часа через 2-3 уже будет заметно жоще, и для его деформации снова придётся его закалить.

Удачи!

Прочитал все советы и понял, что на практике мало кто гибкой алюминия и его сплавов занимался. А по факту такие пластины гнутся очень легко, но нужно их предварительно закалить. Так же, кстати как и медь. А теперь подробнее:

1. Нагреваешь алюминиевую деталь до очень лёгкого свечения. Лучше греть в малоосвещённом помещении (так легче увидеть свечение), поскольку, как кто то тут уже говорил, алюминий легко перегреть и расплавить. Что бы увидеть эту границу (лёгкое свечение — расплав) потренируйся сначала на любой не нужной алюминиевой детали.

2. Как только алюминий прогреется, бросаешь его в воду и охлаждаешь полностью.

3. Достаёшь из воды и гнёшь как тебе нужно хоть в тисах через мягкие проставки (дерево, текстолит и т.д.), хоть в любом другом приспособлении.

В закалённом виде алюминий и славы на его основе становятся очень пластичными и гнутся в разы легче чем без термообработки.

Но здесь есть один нюанс. Алюминий (как и медь) очень быстро самоотпускается. И где то часа через 2-3 уже будет заметно жоще, и для его деформации снова придётся его закалить.

Удачи!

Спасибо, загнул уже. Но на будущее запомнил.

резаком греть и гнуть

Надрезать на изгибе, вдоль и согнуть

Если как на фото то только резать гнуть и варить аргоном в любых других вариантах получится больший радиус чего как пончл как раз нужно избежать

такой станок ищи

я думаю на многих предприятиях у вас такие есть работы там на 5 мин максимум .а еще делают сами вставку из уголков в пресс гидравлический

нужны тиски как минимум, а лучше спец приспособу для гибки листов, только мощную

тисков нету или коцки боишься оставить?

Зайди к ребятам которые отливы делаю на окна и попроси вежливо

телекинез не пробовал?

Воспользуюсь случаем) Нужно загнуть алюминиевую трубку диаметром примерно миллиметров 12, чтобы не смялась в месте гиба… Какие предложения будут?

летом насыпать песка в трубку. зимой можно заморозить воду в ней. и так и так хорошо. проверено!

Спасибо, попробую с песочком…

Воспользуюсь случаем) Нужно загнуть алюминиевую трубку диаметром примерно миллиметров 12, чтобы не смялась в месте гиба… Какие предложения будут?

Только залитый внутрь свинец может дать ровный загиб;) См. бж.

На сегодняшний день благодаря научно-техническому прогрессу существуют различные токоведущие изделия, для изготовления которых используют металл и которые нашли применение во всевозможных сферах жизнедеятельности человека.

Наиболее широко используются медная и алюминиевая полоса. Чаще всего данный элемент используется в различных энергосистемах (электроустановках), также без токоведущих изделий не обходится строительство и электротехника.

В данной статье поговорим более детально о сферах применения, свойствах, а также ответим на часто задаваемый вопрос о том, как же при необходимости согнуть алюминиевую шину.

Что это такое, алюминиевая шина

Алюминиевая шина представляет собой алюминиевую пластину, форма которой – прямоугольное сечение, дина пластины может быть 3 – 9 метров, толщиной от 3 до 12 мм.

Для определенного вида работы можно подобрать алюминиевую шину необходимых размеров. Сделать это достаточно просто, так как ассортимент данного изделия достаточно широкий.

Характеристики и свойства шины

Спрос на алюминиевую шину обусловлен положительными свойствами и характеристиками изделия:

- обладает высокой устойчивости к коррозии, и на протяжении всего срока эксплуатации, а он составляет 25 лет, это свойство остается неизменным;

- отличный электропроводный материал;

- характеризуется легким весом;

- пластичный материал, что дает возможность применять его в токопроводах и распределительных щитках;

- часто используют для декоративной отделки аппаратуры благодаря хорошему внешнему виду.

Применение

Благодаря свойствам алюминиевой шины, ее используют во многих сферах. В сфере пищевой промышленности ее используют как материал для упаковки. В строительной отрасли данный материал применяют для отделки навесного и панельного фасада, при монтаже навесного потолка. Из алюминиевой шины изготовляют различные детали, корпуса, изделия.

Как согнуть

Так как алюминиевая шина это ровная полоса, для того, что бы изготовить определенное изделие, очень часто ее нужно согнуть и предать ей определенную форму. Но согнуть алюминиевую шину не так уж просто, она достаточно прочная.

Вот что нужно сделать:

- Алюминиевую шину нужно разогреть до легкого свечения.

- Как только материал разогрет, необходимо положить его в воду и охладить.

- После проделанных операций алюминиевую шину можно гнуть.

Можно использовать специальные тиски, если такие имеются. Если нет, любое удобное устройство или инструмент.

При работе с металлом часто приходится иметь дело с изготовлением изделий из стальной полосы — скоб, хомутов, кронштейнов. Но как согнуть металлическую полосу без потери прочности и добиться необходимой точности конфигурации знают не все. Тем не менее, это достаточно простая операция, которая не требует инструментов особой сложности. Только в случае гибки полосы на ребро необходимо довольно сложное приспособление, которое самому изготовить непросто.

Гибка полосы под углом (60, 90, 120 0 …) в сторону плоскости производится на обычных слесарных тисках, если требуется изготовить единичное изделие или несколько штук. В случае мелкосерийного производства понадобится станок для гибки металлической полосы. При необходимости его можно сделать своими руками.

Гибка полосы при помощи тисков

Сначала рассмотрим вариант гибки на слесарных тисках под углом 90 0 . Для этого необходим брусок квадратного сечения из стали.

Зажимаем полосу вместе с бруском таким образом, чтобы брусок находился со стороны неподвижной губки тисков и выступал над верхней кромкой на 1-2 см.

Таким образом можно согнуть полосу под любым углом, важно только подобрать опорный брусок с нужным углом среза. Без такой твердой опоры добиться нужного угла будет очень трудно.

Похожие операции производятся и при изготовлении хомутов, только в этом случае в роли матрицы используем толстостенную трубу или пруток нужного диаметра. Как и в случае с прямоугольной гибкой, удары молотком наносятся в сторону неподвижной губки тисков. Такая гибка полосы — процесс медленный и требует аккуратности.

Гибка полосы в кольцо

Более сложная операция — гибка полосы на кольцо. Здесь необходим небольшой и несложный в изготовлении станок, например, как показанный на видео . Он состоит из опорной плиты на которой закреплены три ролика — два опорных и один приводной, на рукоятке длиной 30-40 мм. Приводной ролик может перемещаться вдоль горизонтальной оси и прижимать полосу к опорным. Один из опорных роликов должен иметь возможность сдвигаться перпендикулярно направлению прижима. Таким образом регулируется диаметр получаемого кольца.

Полоса помещается между роликов и прижимается с помощью винтового механизма. При вращении приводного ролика полоса начинает двигаться между ним и опорными и загибаться в сторону привода. После полного прохода полосы получается практически идеальное кольцо. Если сделать рукоятку телескопической, чтобы можно были сделать длиннее плечо, то можно выполнять гибку на кольцо полосы практически любой толщины без особых физических усилий.

Такой самодельный станок для гибки полосы практически ничем не отличается от заводского. При правильном выборе металла для роликов и прижимного устройства, мелкосерийное производство, например для изготовления декоративных оград, ворот или каркасов козырьков и навесов, возможно даже в домашнем гараже, не говоря уже о слесарной мастерской.

Гибка полосы на ребро

Сложнее сделать станок для гибки на ребро. При изготовлении металлического декора такая операция требуется довольно часто. Принцип действия такого приспособления похож на описанный выше, но гибка стальной полосы на ребро требует значительно больших усилий, поэтому прижимной ролик не вращается , а движется на рычаге возвратно-поступательно. Кроме того, на линии подачи полосы необходимо установить прижимное устройство, чтобы полоса удерживалась в нужном положении. Этим приспособлением может служить обычная прижимная колодка на болтах или шпильках с прорезью, сквозь которую и будет проходить полоса.

Если гибка производится часто на полосах различной ширины, то нужно сделать несколько колодок с прорезями, соответствующими тому калибру, который обрабатывается. Но самодельный инструмент, при всей своей привлекательности и дешевизне, все же уступает промышленному, функционал которого значительно выше.

Инструменты для гибки металлической полосы промышленного изготовления имеют перед самодельными то преимущество, что сделаны они из специальных марок стали и при гибке заготовок достаточно большой толщины не будут деформироваться. Они легко настраиваются на необходимые размеры и не требуют изготовления новых оправок и матриц каждый раз, когда необходимо изменить диаметр или угол загиба.

При этом их стоимость не слишком высока даже для домашнего мастера. Поиск необходимых деталей для самодельного станка, сборка, подгонка и настройка будет стоить не намного меньше, даже в случае надлежащей слесарной квалификации. Если не покупать самые дешевые инструменты, то работать станки для гибки будут на протяжении десятилетий.

При монтаже отопительных или водяных систем достаточно часто приходится гнуть медные трубы. Они востребованы за счёт своих свойств: эластичность, коррозионная стойкость, высокая прочность. Однако важно знать, как согнуть медные трубки, поскольку при гибке они могут лопаться, деформироваться, что может приводить к невозможности их эксплуатации.

Сгибание медной трубки

Особенность работы с медными трубками

Особенности работы с трубками из меди определяются свойствами материала. Из-за высокой пластичности заготовка в месте сгиба может треснуть или потерять форму внутреннего канала. Поэтому при гибке важно повысить прочность материала по определённым методикам.

По причине высокого теплового расширения при значительных температурных колебаниях медь может деформироваться. Особенно это касается массивных труб. Метод нагрева эффективен для тонкостенных конструкций.

При выполнении гибки нужно пользоваться следующими рекомендациями:

- опорная поверхность должна быть ровной и прочной, стойкой к термическому воздействию;

- при изгибании труб с засыпкой песка во внутреннюю полость торцы нужно закрывать деревянными пробками, а в ходе самого процесса конструкцию периодически встряхивать;

- чтобы предотвратить разрыв стенки, заготовку нужно прогревать и медленно деформировать;

- недопустим перегрев конструкции, когда внутри находится песок;

- после горячего деформирования конструкцию требуется опустить в ёмкость с холодной водой и довести до комнатной температуры;

- после остывания убирают пробки и высыпают песок;

- рекомендуется продуть изделие для удаления остатков мусора.

Требования стандартов к радиусу изгиба

Требования ГОСТ 617-90 определяют минимальный радиус изгиба медных труб:

- внешний диаметр менее 1 см с минимальным углом до 20 0 ;

- при наружном диаметре от 1,2 см — угол до 24 0 .

Способы гибки

Гибка труб выполняется при высоких температурах. Нагрев проводят при помощи газовой горелки или паяльной станции локально в месте изгибания. По достижении требуемой температуры придают нужную форму и оставляют остывать.

Изгибание медных труб выполняется следующими способами:

- пружиной;

- способом засыпки песка.

Подготовка к сгибанию медной трубки

Согнуть пружиной медные трубки можно так:

- надевается пружина на трубу;

- выполняется прогрев изделия полный или частичный;

- после прогрева металл можно гнуть механическим способом;

- конструкция остывает в деформированном готовом состоянии.

Прогрев следует выполнять аккуратно без перегрева. Критерием достаточного нагрева является частичное потемнение металла.

После окончания процедуры изгибания пружину не снимают, а дают остыть конструкции вместе с ней. Благодаря жёсткости стальной пружины медь не подвергается термическому деформированию при остывании.

Загнуть медную трубку также можно при помощи песка. При деформировании изделия она сохраняет своё внутреннее сечение. В случае превышения усилия при изгибе металл не трескается.

Пошагово метод реализуется так:

- Один конец изделия закупоривается деревянной заглушкой.

- Внутрь полости насыпается сухой очищенный песок.

- С другого конца изделия устанавливается вторая заглушка, чтобы предотвратить высыпание песка.

- В месте изгиба металл нагревается горелкой.

- Один из концов фиксируется на прочной ровной опоре (рабочем столе, верстаке).

- Второй конец загибается под заданным углом.

Согнуть медную трубу при помощи трубогиба весьма просто, так как гнуть можно по заданному диаметру, длине. За счёт фиксации одного конца и перемещения другого можно добиться высокой точности. Место сгиба находится в стабильном положении, деформация проходит контролируемо.

Все инструменты для гибки подразделяются на следующие классы:

- Ручные, работающие по принципу рычажного механизма. Предельный угол, на который можно согнуть трубку, составляет 180 0 .

- Гидравлические, принцип работы основан на гидравлическом усилии, передаваемом трубе. Обеспечивают гибку на любые углы, высокую производительность.

- Электрические, массивные станки, используются в промышленности. Используются для серийного производства трубных конструкций.

Эксплуатация конкретного оборудования выполняется в соответствии с инструкциями от производителя. Изгибание трубок осуществляется в зависимости от технических характеристик.

Трубогиб

Согнуть медную трубку в спираль можно так:

- изделие одним концом закрепляют на опоры;

- выполнить обжиг заготовки;

- во внутреннюю полость насыпают мелкий очищенный речной песок;

- прокаливают горелкой место изгиба;

- при помощи киянки и паяльной лампы придают нужную форму;

- в закреплённом состоянии оставляют трубу до момента остывания.

При работе с раскалённым металлом требуется использовать индивидуальные средства защиты, чтобы исключить ожоги. Нужно одевать плотную одежду и защищать открытые участки тела перчатками.

Вместо речного песка можно использовать лёд. Если воспользоваться цилиндрической опорой, то спираль получится практически идеальной формы.

Оборудование

Для выполнения работ потребуется подготовить оборудование:

- киянку;

- горелку;

- трубогиб;

- молоток;

- две опоры;

- пружину.

Дополнительно к инструментам потребуются также песок или лёд.

Для изготовления трубогиба потребуются следующие материалы:

- стальные ролики 2 шт;

- стальная труба с диаметром более ¾ и длиной более 1,5 м;

- стальной лист толщиной 5 мм для изготовления полосок;

- 2 болта М20;

- стальная пластина толщиной 3 мм.

Для сборки нужен следующий инструмент:

- сварочный аппарат;

- тиски;

- молоток;

- линейка;

- наждачная бумага.

- Проверяется совпадение отверстий в роликах.

- В планках просверливается по 2 отверстия диаметром 20 мм на расстоянии 80 мм.

- В центральной части 5 мм плиты сверлят отверстие диаметром 20 мм, вставляют болт, приваривают так, чтобы он не выступал с противоположной стороны.

- Создается П-образная деталь из пластин 3 мм, по центру высверливается отверстие, вставляется болт и крепится ролик.

- Из пластин изготавливается Y-образная деталь, которая должна крепиться с открытой стороны детали.

- Приваривают к конструкции трубу и опорную планку. Расстояние между планкой и осью должно быть таким, чтобы было достаточно места для установки ролика.

- На несущую плиту крепят планку размерами 15х6 см.

- В Y-образную деталь крепят ролик. На несущий болт крепят основную часть трубогиба и фиксируют гайкой.

Как согнуть медную трубу в домашних условиях?

Согнуть медное изделие с круглым или квадратным сечением без трубогиба можно следующим способом:

- Обжечь конструкцию в месте изгиба горелкой.

- Дождаться, пока изделие остынет до комнатной температуры.

- Закрыть плотно конструкцию с одного торца.

- Залить внутрь воду.

- Закрыть изделие пробкой с другого торца.

- Закрепить трубу, согнуть её вручную или при помощи киянки.

Применение в качестве основы цилиндрической опоры позволит получить практически идеальную форму трубки после деформирования. Изгибание требуется проводить аккуратно, чтобы не лопнули стенки.

Читайте также: