Допускаются мелкие повреждения ребер и выступов

Претензии к стальной арматуре по качеству возникают, в основном, из-за наличия ржавчины и проблема в том, что в нормативных документах (ГОСТ 5781-82, ГОСТ 34028-2016) ничего не говорится о допустимом налёте ржавчины. Стальная арматура изготовлена из материала изначально подверженного коррозии - любая арматура имеет налет ржавчины и теряет товарный вид, но, при этом, отлично сохраняет свои свойства и, таким образом, ржавчина не принадлежит к отбраковочному признаку.

Стальная арматура, как и любой черный металлопрокат - подвержена коррозии. Арматура с завода-производителя отгружается в открытых полувагонах и до того, как арматура поступит на склад металлотрейдера, она, по определению, уже имеет налет ржавчины (среднее время движения вагона от производителя до склада в Москве около 1 недели).

Так же, надо иметь ввиду, что арматура одного диаметра прокатывается на заводе согласно графику прокатки 1-2 раза в месяц, а складские запасы торговой компании должны поддерживаться постоянно, что бы арматуры хватило до следующего поступления на склад компании единовременно заказывают большое кол-во арматуры одного диаметра и, как следствие, только что поступившая арматура имеет лучший товарный вид, чем та же арматура, но пролежавшая на складе какое-то время.

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ В ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ АРМАТУРЫ, ПОКРЫТОЙ РЖАВЧИНОЙ

Разработаны Научно-исследовательским проектно-конструкторским и технологическим институтом бетона и железобетона (НИИЖБ)

Кликните по миниатюре для увеличения изображения

ВИДЫ РЖАВЧИНЫ

| 1. | Наличие легкого налета ржавчины, не изменяющего общий цвет стали и не изменяющий вес арматуры и ее свойства. Допустимо использование арматурного проката в любых монолитных работах без дополнительной обработки стали. |

| 2. | Плотная ржавчина на поверхности стержня, которую можно легко удалить с помощью ветоши или специальных металлических щеток. Такая ржавчина полностью удаляема при вибрации в бетоне конструкции. При этом, сечение арматурного стержня после обработки от ржавчины не уменьшается. |

| 3. | Арматурный стержень покрыт локальной ржавчиной, вызванной попаданием воды. Такая степень ржавчины так-же легко удаляется ветошью или специальными средствами и совсем незначительно изменяется сечение стержня арматуры. |

| 4. | Наличие на стержне ржавчины, вызванной значительной поверхностной коррозией стали. Даже если удалить такую ржавчину специальными средствами, останутся легко заметные следы коррозии и соответственно сечение арматуры уменьшится, также изменятся эксплуатационные характеристики. |

НОРМАТИВНЫЕ ДОКУМЕНТЫ, РЕГЛАМЕНТИРУЮЩИЕ ПРИМЕНЕНИЕ АРМАТУРЫ

2.8 "На поверхности профиля, включая поверхность ребер и выступов, не должно быть раскатаных трещин, трещин напряжения, рванин, прокатных плен и закатов. Допускаются мелкие повреждения ребер и выступов, в количестве не более 3-х на 1 метр длины, а также незначительная ржавчина, отдельные раскатаные загрязнения, Отпечатки, наплывы, следы раскатаных пузырей, рябизна и чешуйчатость в пределах допускаемых отклонений по размерам."

5.6 "На элементах арматурных и закладных изделий, а также сварных соединений не должно быть отслаивающейся ржавчины и окалины, следов масла и других загрязнений."

6.3 "Тонкий слой слабопачкающей ржавчины не является причиной для браковки каркаса. Во время бетонирования конструкции эта ржавчина легко растворяется в щелочной среде бетонной смеси. Сильно пачкающая и отслаивающаяся ржавчина до приемки каркаса должна быть очищена с арматуры металлическими щетками и протерта ветошью или промыта сильной струей воды и продута сжатым воздухом."

СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯ АРМИРОВАНИЯ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Технические условия

Hot-rolled steel for reinforcement of ferroconcrete

structures. Specifications

Настоящий стандарт распространяется на горячекатаную круглую сталь гладкого и периодического профиля, предназначенную для армирования обычных и предварительно напряженных железобетонных конструкций (арматурная сталь).

В части норм химического состава низколегированных сталей стандарт распространяется также на слитки, блюмы и заготовки.

1.1. В зависимости от механических свойств арматурная сталь подразделяется на классы А-I (А240), А-II (А300), А-III (А400); А-IV (А600), А-V (А800), А-VI (А1000).

1.2. Арматурная сталь изготовляется в стержнях или мотках. Арматурную сталь класса А-I (А240) изготовляют гладкой, классов А-II (А300), А-III (А400), А-IV (А600), А-V (А800) и А-VI (А1000) - периодического профиля.

По требованию потребителя сталь классов А-II (А300), А-III (А400), А-IV (А600) и А-V (А800) изготовляют гладкой.

Т а б л и ц а 1

1.5. Масса 1 м профиля вычислена по номинальным размерам при плотности стали, равной 7,85 · 10 кг/м . Вероятность обеспечения массы 1 м должна быть не менее 0,9.

1.6. Предельные отклонения диаметра гладких профилей должны соответствовать ГОСТ 2590-88 для обычной точности прокатки.

1.7. Арматурная сталь периодического профиля представляет собой круглые профили с двумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовой линии. Для профилей диаметром 6 мм допускаются выступы, идущие по однозаходной винтовой линии, диаметром 8 мм - по двухзаходной винтовой линии.

1.8. Арматурная сталь класса А-II (А300), изготовленная в обычном исполнении, профилем, приведенным на черт. 1а, и специального назначения Ас-II (Ас300) профилем, приведенным на черт. 2а, должна иметь выступы, идущие по винтовым линиям с одинаковым заходом на обеих сторонах профиля.

Сталь класса А-III (А400), изготовляемая профилем, приведенным на черт. 1б, и классов А-IV (А600), А-V (А800), А-VI (А1000) профилем, приведенным на черт. 1б, 2б, должна иметь выступы по винтовым линиям, имеющим с одной стороны профиля правый, а с другой - левый заходы.

Арматурную сталь специального назначения класса Ас-II (Ас300) изготовляют профилями, приведенными на черт. 1а или 2а.

Профиль, приведенный на черт. 2а, специального назначения изготовляется по согласованию изготовителя с потребителем. Форма и размеры профилей, приведенных на черт. 2а и б, могут уточняться.

Черт. 1

Черт. 2

1.9. Размеры и предельные отклонения размеров арматурной стали периодического профиля, изготавливаемого по черт. 1а и б, должны соответствовать приведенным в табл. 2, а по черт. 2а и б - приведенным в табл. 3.1.10. Относительные смещения винтовых выступов по сторонам профиля, разделяемых продольными ребрами, не нормируются.

Размеры, на которые не установлены предельные отклонения, приведены для построения калибра и на готовом профиле не проверяются.

1.10. Относительные смещения винтовых выступов по сторонам профиля, разделяемых продольными ребрами, не нормируются.

Размеры, на которые не установлены предельные отклонения, приведены для построения калибра и на готовом профиле не проверяются.

1.11. Овальность гладких профилей (разность наибольшего и наименьшего диаметров в одном сечении) не должна превышать суммы плюсового и минусового предельных отклонений по диаметру.

1.11. Овальность гладких профилей (разность наибольшего и наименьшего диаметров в одном сечении) не должна превышать суммы плюсового и минусового предельных отклонений по диаметру.

1.12. Арматурную сталь классов А-I (А240) и А-II (А300) диаметром до 12 мм и класса А-III (А-400) диаметром до 10 мм включительно изготовляют в мотках или стержнях, больших диаметров - в стержнях. Арматурную сталь классов A-IV (A600), A-V (A800) и A-VI (A1000) всех размеров изготовляют в стержнях, диаметром 6 и 8 мм изготовляют по согласованию изготовителя с потребителем в мотках.

1.13. Стержни изготовляют длиной от 6 до 12 м:

мерной длины с немерными отрезками длиной не менее 2 м не более 15 % от массы партии;

В партии стержней немерной длины допускается наличие стержней длиной от 3 до 6 и не более 7 % от массы партии.

Т а б л и ц а 2

Т а б л и ц а 3

По согласованию изготовителя с потребителем допускается изготовление стержней от 5 до 25 м.

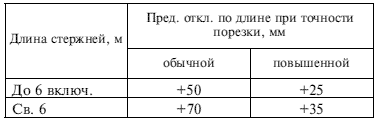

1.14. Предельные отклонения по длине мерных стержней должны соответствовать приведенным в табл. 4.

Т а б л и ц а 4

Стержни повышенной точности изготовляют по требованию потребителя.

1.15. Кривизна стержней не должна превышать 0,6% измеряемой длины.

Примеры условных обозначений.

Арматурная сталь диаметром 20 мм, класса А-II (А300):

20-А-II ГОСТ 5781-82

Арматурная сталь диаметром 18 мм, класса А-I (А240):

18-А-I ГОСТ 5781-82

В обозначении стержней класса А-II (А300) специального назначения добавляется индекс с: Ас-II (Ас300).

2.1. Арматурную сталь изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Арматурную сталь изготовляют из углеродистой и низколегированной стали марок, указанных в табл. 5. Марка стали указывается потребителем в заказе. При отсутствии указания марку стали устанавливает предприятие-изготовитель. Для стержней класса А-IV (А600) марки стали устанавливают по согласованию изготовителя с потребителем.

Т а б л и ц а 5

2.3. Химический состав арматурной углеродистой стали должен соответствовать ГОСТ 380-88, низколегированной стали - нормам, приведенным в табл. 6

Т а б л и ц а 6

В стали марки 32Г2Рпс допускается замена алюминия титаном или цирконием в равных единицах.

2.3.2. Массовая доля азота в стали марки 22Х2Г2АЮ должна составлять 0,015-0,030%, массовая доля остаточного азота в стали марки 10ГТ - не более 0,008%.

2.3.3. Массовая доля бора в стали марок 22Х2Г2Р, 20Х2Г2СР и 32Г2Рпс должна быть 0,001-0,007%. В стали марки 22Х2Г2АЮ допускается добавка бора 0,001-0,008%.

2.3.4. Допускается добавка титана в сталь марок 18Г2С, 25Г2С, 35ГС из расчета его массовой доли в готовом прокате 0,01-0,03%, в сталь марки 35ГС из расчета его массовой доли в готовом прокате, изготовленном в мотках, 0,01-0,06%.

2.4. Отклонения по химическому составу в готовом прокате из углеродистых сталей - по ГОСТ 380-88, из низколегированных сталей при соблюдении норм механических свойств - по табл. 7. Минусовые отклонения по содержанию элементов (кроме титана и циркония, а для марки стали 20Х2Г2СР кремния) не ограничивают.

Т а б л и ц а 7

2.5. Арматурную сталь классов А-I (А240), А-II (А300), А-III (А400), А-IV (А600) изготовляют горячекатаной, класса А-V (А800) - с низкотемпературным отпуском, класса А-VI (А1000) - с низкотемпературным отпуском или термомеханической обработкой в потоке прокатного стана.

Допускается не проводить низкотемпературный отпуск стали классов А-V (А800) и А-VI (А1000) при условии получения относительного удлинения не менее 9% и равномерного удлинения не менее 2% при испытании в течение 12 ч после прокатки.

2.6. Механические свойства арматурной стали должны соответствовать нормам, указанным в табл. 8.

Для стали класса А-II (А300) диаметром свыше 40 мм допускается снижение относительного удлинения на 0,25% на каждый миллиметр увеличения диаметра, но не более чем на 3%.

Для стали класса Ас-II (Ас300) допускается снижение временного сопротивления до 426 МПа (43,5 кгс/мм ) при относительном удлинении 30% и более.

Для стали марки 25Г2С класса А-III (А400) допускается снижение временного сопротивления до 560 МПа (57 кгс/мм ) при пределе текучести не менее 405 МПа (41 кгс/мм ), относительном удлинении не менее 20%.

Т а б л и ц а 8

2.7. Статистические показатели механических свойств стержней арматурной стали периодического профиля должны соответствовать приложению 1, с повышенной однородностью механических свойств - приложению 1 и табл. 9.

Вероятность обеспечения механических свойств, указанных в табл. 8, должна быть не менее 0,95.

2.8. На поверхности профиля, включая поверхность ребер и выступов, не должно быть раскатанных трещин, трещин напряжения, рванин, прокатных плен и закатов.

Допускаются мелкие повреждения ребер и выступов, в количестве не более трех на 1 м длины, а также незначительная ржавчина, отдельные раскатанные загрязнения, отпечатки, наплывы, следы раскатанных пузырей, рябизна и чешуйчатость в пределах допускаемых отклонений по размерам.

2.9. Свариваемость арматурной стали всех марок, кроме 80С, обеспечивается химическим составом и технологией изготовления.

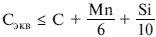

2.10. Углеродный эквивалент

для свариваемой стержневой арматуры из низколегированной стали класса А-III (А400) должен быть не более 0,62.

Т а б л и ц а 9

3.1. Арматурную сталь принимают партиями, состоящими из профилей одного диаметра, одного класса одной плавки-ковша и оформленными одним документом о качестве.

Масса партии должна быть до 70 т.

Допускается увеличивать массу партии до массы плавки-ковша.

3. 2. Каждая партия сопровождается документом о качестве по ГОСТ 7566—81 с дополнительными данными:

номер профиля;

класс;

минимальное среднее значение X и среднеквадратические отклонения S0 в партии величин σT (σ0,2) и σB;

результаты испытаний на изгиб в холодном состоянии;

значения равномерного удлинений для стали класса A - IV (А600), A-V (800), A-VI (A1000).

3.3. Для проверки размеров и качества поверхности отбирают:

при изготовлении арматурной стали в стержнях - не менее 5% от партии;

при изготовлении в мотках - два мотка от каждой партии.

3 4. Для проверки химического состава пробы отбирают по ГОСТ 7565—81.

Массовую долю алюминия изготовитель определяет периодически, но не реже одного раза в квартал.

3.5. Для проверки на растяжение, изгиб и ударную вязкость от партии отбирают два стержня

Для предприятия - изготовителя интервал отбора стержней должен быть не менее половины времени, затраченного на прокатку одного размера профиля одной партии

3 6 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводят по ГОСТ 7566—81.

4.1. Химический анализ стали проводят по ГОСТ 12344-88, ГОСТ 12348-78, ГОСТ 12350-78, ГОСТ 12352-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 18895-81 или другими методами, обеспечивающими требуемую точность.

4.2. Диаметр и овальность профилей измеряют на расстоянии не менее 150 мм от конца стержня или на расстоянии не менее 1500 мм от конца мотка при массе мотка до 250 кг и не менее 3000 мм при массе мотка более 250 кг.

4.3. Размеры проверяют измерительным инструментом необходимой точности.

4.4. От каждого отобранного стержня для испытания на растяжение, изгиб и ударную вязкость отрезают по одному образцу.

4.5. Отбор проб для испытания на растяжение, изгиб и ударную вязкость проводят по ГОСТ 7564-73.

4.6. Испытание на растяжение проводят по ГОСТ 12004-81.

4.7. Испытание на изгиб проводят по ГОСТ 14019-80 на образцах сечением, равным сечению стержня.

Для стержней диаметром свыше 40 мм допускается испытание образцов, разрезанных вдоль оси стержня, на оправке, диаметром, уменьшенным вдвое по сравнению с указанным в табл. 4, с приложением усилия изгиба со стороны разреза.

4.8. Определение ударной вязкости проводят по ГОСТ 9454-78 на образцах с концентратором вида U типа 3 для стержней диаметром 12-14 мм и образцах типа 1 для стержней диаметром 16 мм и более. Образцы изготовляют в соответствии с требованиями ГОСТ 9454-78.

4.9. Допускается применять статистические и неразрушающие методы контроля механических свойств и массы профилей.

4.10. Кривизна стержней измеряется на длине поставляемого профиля, но не короче 1 м.

4.11. Определение статистических показателей механических свойств в соответствии с обязательным приложением 2.

4.12. Качество поверхности проверяют без применения увеличительных приборов.

4.13. Измерение высоты поперечных выступов периодического профиля следует проводить по вертикальной оси поперечного сечения арматурного проката.

5.1. Упаковка, маркировка, транспортирование и хранение - по ГОСТ 7566-81 с дополнениями:

концы стержней из низколегированных сталей класса А-IV (А600) должны быть окрашены красной краской, класса А-V - красной и зеленой, класса А-VI (А1000) - красной и синей. Допускается окраска связок на расстоянии 0,5 м от концов;

стержни упаковывают в связки массой до 15 т, перевязанные проволокой или катанкой. По требованию потребителя стержни упаковывают в связки массой до 3 и 5 т.

На связки краска наносится полосами шириной не менее 20 мм на боковую поверхность по окружности (не менее 1/2 длины окружности) на расстоянии не более 500 мм от торца.

На мотки краска наносится полосами шириной не менее 20 мм поперек витков с наружной стороны мотка.

На неупакованную продукцию краска наносится на торец или на боковую поверхность на расстоянии не более 500 мм от торца.

На ярлыке, прикрепленном к каждой связке стержней, наносят принятое обозначение класса арматурной стали (например, А-III) или условное обозначение класса по пределу текучести (А400).

описание дефектов НЛЗ представлено в "Атласе дефектов непрерывнолитой заготовки" [1].

Требования к качеству поверхности арматурного проката периодического и гладкого профилей согласно НТД приведены в табл. 1:

Требования к качеству поверхности

п. 2.8. «на поверхности профиля, включая поверхность ребер и выступов, не должно быть раскатанных трещин, трещин напряжения, рванин, прокатных плен, закатов.

Не регламентируют требования к качеству поверхности по дефектам стали.

Качество поверхности определяется испытанием на изгиб либо изгиб с обратным перегибом.

Продолжение табл. 1

«Прокат должен быть свободен от вредных дефектов.

Ржавчина, трещины, неровности поверхности или окалина не должны быть причиной отбраковки в том случае, если вес, размеры, площадь поперечного сечения и свойства при растяжении испытательного образца, очищенного вручную щеткой, соответствуют требованиям этого стандарта.

«В стальных прутках для армирования бетона не должно быть таких поверхностных или внутренних дефектов, которые уменьшали бы прочность прутков или их пригодность для различных целей применения. Поверхность прутка должна быть чистой, без следов масла (смазки), краски или других загрязняющих веществ, которые могут ухудшить сцепление между прутком и бетоном.

Требования к качеству поверхности катанки согласно НТД представлены в табл. 2:

Требования к качеству поверхности

Допустимые дефекты, мм

ТУ У 14-4-495-2001

Катанка из легированной стали для изготовления сварочной проволоки

п. 2.5. «На поверхности катанки не должно быть раскатанный трещин, прокатных плен, закатов, усов и раскатанных загрязнений.

Не допускаются отпечатки, рябизна, раскатанные пузыри и риски, отдельные мелкие плены, выводящие размеры катанки за предельные отклонения по диаметру

Продолжение табл. 2

ТУ У 27.1-4-519-2002

Катанка из качественной углеродистой стали

п. 3.4. «На поверхности катанки не допускаются раскатанные пузыри, трещины, прокатные плены, рванины, закаты, усы и раскатанные загрязнения.

Допускаются отдельные риски, волосовины и рябизна глубиной не более 0,15 мм.

ТУ У 14-4-470-2000

Катанка сорбитизированная для металлокорда

п. 3.6. «На поверхности катанки не должно быть прокатных плен, раскатанных трещин, раскатанных загрязнений, раскатанных пузырей, усов и закатов.

Допускаются отдельные риски, волосовины, царапины, отпечатки и рябизна глубиной не более 0,15 мм

ТУ У 27.1-4-521-2002

Катанка стальная канатная из углеродистой стали

п. 3.5. «На поверхности катанки не допускаются раскатанные пузыри, трещины, прокатные плены, рванины, закаты, усы и раскатанные загрязнения.

Допускаются отдельные риски, волосовины и рябизна глубиной не более 0,20 мм.

Прокат из качественной конструкционной углеродистой и легированной стали для холодного выдавливания и высадки

Отпечатки, рябизна максимальной глубиной залегания не более ½ допуска на размер.

Отдельные мелкие риски – максимальной глубиной залегания не более ¼ допуска на размер, но не более 0,1 мм для сечений до 20 мм.

Отпечатки, рябизна, риски, мелкие раскатанные пузыри и загрязнения максимальной глубиной залегания не превышающей допуск на размер.

п. 10.1. Катанка не должна иметь опасных дефектов, скручиваний и петель.

Продолжение табл. 2.

DIN EN 10016 –94 ч. 1-4

п. 3.3. катанка не должна иметь несплошностей большей глубины, чем:

d 5…12 мм - £ 0.20 мм;

d 12…18 мм - £ 0.25 мм;

d 18…30 мм - £ 0.30 мм.

п. 3.3. катанка не должна иметь несплошностей большей глубины, чем:

d 5…12 мм - £ 0.17 мм;

d 12…30 мм - £ 0.23 мм.

Класс Д п. 3.2. «Катанка не должна иметь таких наружных и/или внутренних дефектов, как усадочные раковины, ликвацию, закаты, заусенцы, плены, расслои, задиры, которые могут оказать отрицательное влияние на ее окончательное применение.

п. 3.3. катанка не должна иметь несплошностей большей глубины, чем:

d 5…12 мм - £ 0.15 мм;

d 12…30 мм - £ 0.20 мм.

Прокат из качественной конструкционной нелегированной и легированной стали для холодного выдавливания и высадки

п. 5.1.5. «Поверхность горячекатаного проката 1 группы должна гладкой без трещин, плен, закатов, инородных включений, раскатанных пузырей, загрязнений и волосовин..

Допускаются: отпечатки, рябизна – не более половины допуска на размер; отдельные мелкие риски – не боле 0,1 мм для Ø до 20 мм, 0,2 мм для Ø 20 мм и выше

Продолжение табл. 2.

Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали

Отдельные риски, вмятины и рябизна глубиной в пределах половины допуска на размер, а также раскатанные пузыри и загрязнения (волосовины) глубиной, не превышающей ¼ допуска на размер, но не более 0,20мм, считая от фактического размера.

Местные дефекты глубиной, не превышающей минусового предельного отклонения на размер для проката размером менее 100 мм. Глубина залегания считается от номинального размера.

Поверхностные дефекты: образование и методы устранения в условиях сортопрокатного производства

Действия технологического персонала по предупреждению и устранению дефектов поверхности подробно изложены в ТИ 518-ПС-01-2000г. раздел 4.3.

Дефекты поверхности, наносимые на металлопрокат из-за конструктивных особенностей технологического оборудования прокатного стана 320/150:

- Заусенцы, вмятины на квадрате 125´125 мм (ударная выдача НЛЗ из ПШП №1 после нагрева);

- Риски, подрезы (позвонковая трасса проволочной линии стана 150 труба виткоукладчика);

- Вмятины на профиле, смещение витков относительно друг друга и их спутывание (вязальные машины бунтового проката);

- Механические повреждения поверхности витков, вмятины (погрузочно-разгрузочные операции (скоба крана, площадка склада, качество вагона, смещение при движении вагонного состава, выгрузка из вагона, погрузка на судно)).

Примечание: В связи с тем, что ряд дефектов возможно классифицировать только металлографическим способом, идентификацию дефектов определяет лаборатория металловедения.

ДЕФЕКТЫ ПРОКАТА

1. Ус (одно или двусторонний) (рис. 1.1, фото 1.1).

|

Фото 1.1.

Характеристика дефекта

Продольный выступ с одной стороны прутка или с двух диаметрально противоположных его сторон.

Дефект имеет значительную протяженность и распространяется на всю длину прутка/бунта, иногда на одном конце.

Микроструктура проката в зоне дефекта не изменяется.

Причины образования дефекта

Неправильная калибровка и выработка предчистового калибра.

Неправильная настройка калибров и валковой арматуры

Пониженная температура металла

Меры по устранению дефекта

Применение калибровки, гарантирующей отсутствие переполнения калибра.

Правильная настройка валков и валковой арматуры.

Использование калибров, не имеющих значительного износа.

Соблюдение температурного режима нагрева и прокатки металла.

Установка проводок по центру точно в линию прокатки без смещения.

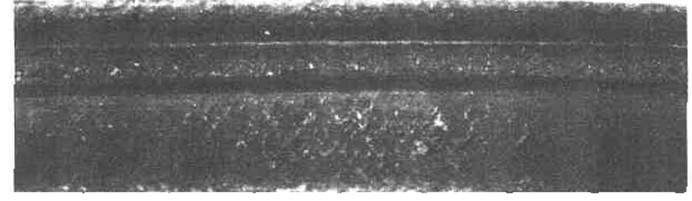

2. Закат (рис.2.1, фото 2.1, 2.2 )

|

|

|

Характеристика дефекта

Прикатанный прямолинейный продольный выступ с одной стороны проката или двух диаметрально противоположных его сторон; в случае приката большого уса дефект может иметь вид двух параллельных линий (фото 2.1).

На поперечных макрошлифах и микрошлифах видна характерная особенность заката – расположение под острым углом к поверхности металла. На микрошлифах характерный признак – это то, что конец дефекта не разветвлен и огибается волокном. Дефект заполнен окалиной, и металл по его стенкам обезуглерожен. Сопровождается искажением зеренной структуры. При вдавливании грубого уса закат может располагаться под прямым углом к поверхности и иметь серповидный конец (фото 2.2).

Причина образования дефекта

Неправильная калибровка и выработка предчистового калибра.

Неправильная настройка калибров и валковой арматуры.

Пониженная температура металла.

Одностороннее перекрытие калибров.

Меры по устранению дефекта

Применение калибровки, гарантирующей отсутствии переполнения калибра.

Правильная настройка валков и валковой арматуры.

Использование калибров, не имеющих значительного износа.

Соблюдение температурного режима нагрева металла.

Установка проводок по центру калибра (без смещения).

Устранение одностороннего перекрытия калибров.

3. Плена прокатная (рис.3.1, фото 3.1)

|

Характеристика дефекта

Отслоения металла языкообразной формы, соединенные с основным металлом; образуются вследствие раскатки рванин, подрезов, следов

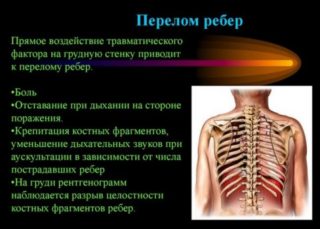

Травма ребер – преимущественно болезненное и сложное повреждение, которое нуждается в длительном лечении и реабилитации. Повреждения можно получить где угодно, например, во время дорожно-транспортного происшествия, при выполнении служебных обязанностей или в условиях быта. При получении травмы медики настоятельно рекомендуют обратиться в медицинское учреждение.

Виды травм ребер и их симптомы

В международной классификации заболеваний существует несколько степеней ушибов ребер:

- Первая степень повреждения характеризуется невыраженными болевыми ощущениями, но они могут усиливаться при пальпации и осуществлении резких движений, при длительном пребывании в состоянии покоя неприятные ощущения могут исчезнуть. Медицинская помощь в данном случае не требуется, поскольку травма не представляет опасности для жизни, проходит в течение 1-1,5 недель самостоятельно. К легким травмам также стоит отнести ушиб ребра без синяка (гематомы).

- Для второй степени ушиба характерно появление гематомы, пострадавшего беспокоят боли, которые становятся ощутимее при попытках двигаться. В этом случае необходимо пройти медицинскую диагностику, чтобы убедиться в отсутствии трещин и переломов, сам ушиб лечится при помощи противовоспалительных и рассасывающих препаратов.

Серьезные повреждения ребер требуют медицинской помощи. Если при смещении ребра без перелома или с нарушением целостности костных тканей лечение неправильное или затягивается, возможно развитие осложнений, самое опасное среди них – летальный исход.

Степень болезненности в первые минуты и даже часы может носить разный характер. Порой выраженность клинической картины настолько сильна, что пациента госпитализируют в стационарное отделение в шоковом состоянии.

Если по истечении некоторого времени боли утихают, это еще не значит, что все хорошо. Речь может идти о мнимой маскировке опасных состояний. Клиническая картина зависит от тяжести полученных травм. Как правило, ушиб ребер может болеть до нескольких недель.

С дыханием могут возникать сложности из-за сильных болей, поэтому в большинстве случаев оно не глубокое, частое и поверхностное. Если при повреждении были задеты мягкие ткани и легкое, может появиться кровохарканье или апноэ.

Чем сильнее ушиб, тем большего размера будет гематома. Первое время ее цвет красный, далее по мере заживления будет темнеть, спустя несколько недель станет желтым.

Отечность мягких тканей – неизбежное явление. Вскоре после получения травмы образуется уплотнение, которое достигает наибольших размеров по истечении нескольких часов. Приблизительно через сутки отечность сходит.

Каждый случай индивидуален, поэтому могут возникать дополнительные симптомы. Среди наиболее опасных отмечают следующие:

- боли в области сердца;

- головокружение;

- учащенное дыхание – 28-30 разу в течение минуты;

- спутанность сознания;

- высокая частота пульса (более 120-160 ударов в минуту);

- обморок.

Причины повреждений

Травма ребра от падения, удара, столкновения и т.д. – это механическое повреждение, которое характеризуется отсутствием или наличием структурного разрушения ребра, кожные покровы при этом остаются целыми.

Наиболее распространенные причины, из-за которых человек травмируется:

- производственные повреждения – вероятность их получения существенно возрастает при несоблюдении техники безопасности;

- падение;

- спортивные травмы;

- мощный удар, приходящийся в область грудной клетки;

- сдавливание ребер, например, при защемлении верхней части тела дверью лифта.

Часто люди травмируются в домашних условиях во время выполнения каких-либо работ. Чтобы предотвратить вероятность развития осложнений, требуется незамедлительно обратиться в медицинское учреждение.

Диагностика и лечение

Диагностика необходима, чтобы исключить вероятность перелома и определить состояние мягких тканей, расположенных около места повреждения. В данном случае наиболее точным и информативным будет проведение рентгенографического исследования.

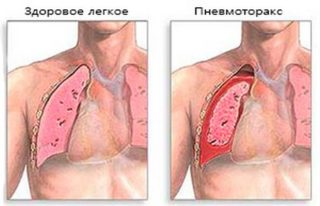

Проводится обзорная рентгенограмма в двух проекциях – прямой передней и боковой, что позволяет врачу увидеть состояние тканей, определить их целостность, а также наличие или отсутствие трещин, переломов. Чрезвычайно важно выявить или исключить такие состояния, как гидроторакс и пневмоторакс.

Пневмоторакс представляет собой скопление газов в плевральной области, развивается при повреждении слоев эпидермиса и плевры.

Гидроторакс характеризуется скоплением крови в полости. Развивается при переломах ребер, когда их отломки травмируют рядом расположенные мягкие ткани.

При переломах одна из основных задач доктора – восстановить целостность кости и надежно ее зафиксировать для срастания. При необходимости может быть назначено оперативное вмешательство. При ушибах важную роль в терапевтическом курсе играет симптоматическое лечение и обезболивание.

Основные задачи, которые стоят перед доктором при ушибе ребер:

- восстановление подвижности грудной клетки в полном объеме;

- адекватное обезболивание;

- ускорение рассасывания гематомы;

- снижение отечности.

Вскоре после получения травмы к месту ушиба требуется приложить холодный компресс. Это могут быть кубики льда или любой охлажденный продукт из холодильника, обернутый в кусочек ветоши. Это приводит к спазму сосудов, в результате уменьшается отек.

Долго держать холод у повреждения запрещается. Рекомендуется делать небольшие перерывы с интервалом в 10-15 минут.

Обезболивание зависит от выраженности клинической картины. Предпочтительнее принимать нестероидные противовоспалительные препараты: Олфен, Диклофенак, Напроксен, Мелоксикам. Каждый из препаратов имеет несколько форм выпуска.

Если диагностирован перелом, одним обезболиванием не обойтись.

Единичные переломы без смещения преимущественно лечатся медикаментозно с прохождением курсов массажа и физиотерапевтических процедур. Гипс не используется, также противопоказаны тугие повязки. Они могут спровоцировать развитие застойной пневмонии. Несколько дней после травмирования показано строгое соблюдение постельного режима. Предпочтение отдается новокаиновой блокаде. Используются нестероидные противовоспалительные препараты в виде капельниц и уколов.

При переломах страдают межреберные нервы, поэтому важен прием витаминов группы В для их поддержания. Ускорить восстановление помогают препараты кальция и местные противовоспалительные препараты.

Если речь идет о сложном переломе с повреждением внутренних тканей и органов, требуется проведение оперативного вмешательства – остеосинтеза. Костные отломки фиксируются в правильном анатомическом положении с помощью винтов и пластин.

Читайте также: